Острая заточка

Острая заточка

Рабочий нож, который берут с собой на охоту или на рыбалку, хорош не потому, что клинок богато гравирован сценами из охотничьей жизни, рукоять украшена серебром и позолотой, а на ножнах сверкают драгоценные камни. Прежде всего, в клинке хорошего ножа должна чувствоваться добротность стали.

Для колющего кинжала главное – упругость стали. Если клинок кинжала будет твердым, но излишне хрупким, то при сильном ударе клинок неизбежно сломается. При изготовлении ножей, чья основная функция не колоть, а именно резать, не обойтись без твердой стали. Клинки из твердой ножевой стали хорошо держат заточку. Однако «вечная заточка», которой так часто хвастаются владельцы ножей, скорее недостаток, чем достоинство. Излишне твердое лезвие тонкой заточки обязательно будет выкрашиваться от соприкосновения с твердыми костями при разделке туши добытого животного (фото 32).

Фото 32. Кузнецы – мастера ножевых дел

Если же сталь ножа излишне мягкая, то лезвие клинка неизбежно «завалится» и перестанет хорошо резать после первых рабочих движений ножа, не говоря уже о соприкосновении мягкого лезвия с твердыми предметами. Клинок ножа, выполненный из мягкой (железистой) стали требует постоянной подточки в процессе работы. Причем возможность быстро подточить нож в походных условиях даже о придорожный камень, воспринимается как несомненное достоинство охотничьего ножа. В результате на режущей кромке клинка от частой заточки появляется заметная вогнутость. Так выглядит «любимый бабушкин нож», сточенный до неприличия. А вот восстановить в походных условиях острую заточку твердого клинка весьма проблематично. Таким образом итог: если для охотничьего ножа к твердости клинка прибавить еще необходимую ему упругость, то цены не будет такому ножу! Некоторые фирмы специально делают ножи «сточенной формы», но из твердой стали, придавая им вид «любимого бабушкиного ножа» (фото 33).

Фото 33. Кухонный нож в стиле «любимого бабушкиного ножа»

Для рубящих ножей типа мачете или акути, а также для охотничьего топорика, на первое место выступает такое свойство стали как вязкость. В сочетании с упругостью вязкость обеспечивает хорошие рубящие свойства клинков, тогда как излишняя твердость рубящим клинкам вредна.

Чтобы обеспечить необходимое сочетание твердости, упругости и вязкости клинки изготавливают из разных сортов стали. Если содержание углерода меньше, то такая сталь будет мягкой, более вязкой. Заточить такой клинок можно и камушком речной гальки, и о кирзовый сапог. Если при выплавке сталь будет содержать больше углерода, то она станет твердой. Очень высокое содержание углерода (более 2-х процентов) говорит о том, что это уже не сталь, а хрупкий чугун. Углеродистая сталь на зарубежных ножах обозначается «The carbon» (углерод). Наиболее часто в серийных зарубежных моделях используется низкоуглеродистая сталь 400 и 420.

Углеродистая сталь легко затачивается и хорошо режет, но быстро кородирует – ржавеет. Однако, следует знать: если завернуть поржавевший клинок в тряпочку, пропитанную керосином, то через сутки от ржавчины не останется и следа.

Добавляя при выплавке стали различные комбинации легирующих материалов, получают особо качественную сталь. Наличие хрома (буква X в обозначении марки стали) делает сталь не только твердой, но и упругой, что особо ценится для ножевых клинков. Для производства серийных отечественных ножей часто используют нержавеющую сталь марки 95X18 и 110X18, в состав которых входит до 18% хрома. Однако наличие хрома вовсе не означает автоматического появления у клинка антикоррозийных свойств. Только в процессе термической обработки на поверхности клинка образуется пленка с большим содержанием хрома, которая защищает нож от коррозии. В дешевых ножевых изделиях, где применяется сталь с незначительным содержанием хрома, защитная пленка очень тонкая и стачивается за 2 – 3 приема. Именно такие ножи с надписью «Stainless steel» (нержавеющая сталь) привозят из Китая.

Если добавить при выплавке немного кремния (буква С в обозначении марки стали), то клинку будет обеспечена особая твердость. Ведь древний кремниевый нож был твердым и острым орудием. Поэтому лезвие клинка, изготовленного из современной стали содержащей кремний, очень острое и износостойкое, что фактически является современным использованием технологии изготовления доисторического кремниевого ножа. Правда, клинок, изготовленной из стали с добавлением кремния, становится излишне хрупким и ломким – совсем как древний кремниевый нож. Современные технологии снова предлагают нам комбинацию доисторического и современного опыта: лучшие ножи, изготовленные из довольно мягкой стали, имеют лезвие с напылением тонкой керамики. Получается, научно-технический прогресс снова ведет нас в каменный век – к кремниевым ножам.

Помимо хрома (для неоржавляемости) и кремния (для твердости) при выплавке ножевой стали добавляют и другие легирующие присадки. Никель увеличивает твердость стали и ее стойкость к ржавлению, но понижает вязкость стали. Небольшие дозы кобальта увеличивают ударную вязкость. Вольфрам, марганец и молибден повышают стойкость ножа к износу. Например Златоустовский металлургический завод использует для своей серийной ножевой продукции отличную нержавеющую сталь марки 40XI0С2М, которая содержит углерода (С) – 0,45%, хрома (Сг) – 10%, кремния (Si) – около 2%, молибдена (Mo) – около 1%, марганца (Mn) и никеля (Ni) – около 0,5% каждого элемента, титана и меди – по 0,2 – 0,3%. Вредных добавок серы и фосфора допускается в этой марке стали не более нескольких сотых процента.

Добавки ванадия, наряду с прочностью обеспечивают ножевой стали упругость – необходимое качество для инструментальной стали, которая обычно идет на изготовление штампов. Клинок из инструментальной стали является твердым и упругим (прочным), острое лезвие не деформируется и не выкрашивается даже от сильного удара. Углеродистая сталь «Carbon V», легированная ванадием, прекрасно подходит для изготовления массивных ножей типа мачете, кхукри и топоров.

Нержавеющая сталь – более твердая и упругая, клинок из нержавейки, хоть и трудно затачивается, но хорошо держит заточку. Сталь названа «нержавеющей», однако, если забывать тщательно протирать лезвие после разделки мяса или рыбы, то полированная нержавейка быстро покроется сыпью ржавчины.

Сочетание твердости и упругости клинка также обеспечивается термической обработкой – закалкой. С тех пор как человек научился добывать железо, он стал прибегать к закалке, чтобы превратить мягкую «железяку» в твердый и упругий клинок. Еще Гомер упоминает в «Одиссее»: «как погружает кузнец раскаленный топор или секиру в воду холодную, и зашипит с клокотаньем железо, – крепче железо бывает, в огне и в воде закаляясь…»

Многие века считалось, что колдовское таинство закалки металла зависит от среды, в которую погружают нагретый клинок. За одними жидкостями признавалась закаливающая способность, за другими – нет. Помимо простой воды с глубокой древности для закалки применяли растительное масло, нефть, растворы щелочей и кислот. Использовали и кровь животных. Существует такая легенда: для приобретения особых качеств, раскаленный клинок для его закалки вонзался в тело живого раба. Потом русский ученый-металлург Дмитрий Константинович Чернов в середине XIX века доказал, что жидкая среда для закалки вовсе ни при чем. Структурные преобразования в металле зависят от температуры нагрева и содержания углерода в железе. Высокое содержание углерода позволят закаливать сталь до сверхвысокой твердости. Многие просто одержимы идеей высокой твердости клинка, несмотря на возможную его поломку и зазубрины на лезвии, образующиеся при работе.

Кроме закалки для изготовления ножевых клинков используется технология цементации. В процессе ковки нагретую железную полосу несколько раз посыпают чугунной крошкой и многократно проковывают, складывая несколько раз эту полосу вдвое. В результате многократного повторения этих операций науглероженные чугуном прослойки распределяются по всей заготовке. Клинок, выполненный из такой заготовки, где чередуются твердые и мягкие слои, имеет хорошие режущие свойства и упругость – не ломается и не крошится при сильных ударах.

Применяется и особая цементация с азотированием: металлическую заготовку помещают в металлический ящик (типа мангала для приготовления шашлыков), засыпают туда уголь, приготовленный из твердых пород древесины (дуб, вяз, саксаул), и опилки рогов, копыт и костей животных. Закрытый ящик нагревают в кузнечном горне до температуры около 1000 градусов и выдерживают в огне около 6 часов. Углерод (из древесного угля) и азот (от рогов и костей), проникая внутрь металлической заготовки, обеспечивает поверхностную прочность будущего клинка. Этим способом изготавливали на Кавказе знаменитую «гурду»: клинок долго томили в горячем порошке из жженых лошадиных копыт. Твердость обработанного цементацией лезвия достигает запредельных величин – в 75 – 80 единиц по Роквелу.

Технология изготовления хорошей ножевой стали подчиняются общему правилу: режущая кромка клинка обязательно должна быть твердой, а основное несущее «тело» клинка – упругим (вязким) при невысокой твердости. Это достигается искусством неравномерной закалки клинка или цементацией разных его частей. Раньше неравномерную закалку создавали так: обмазывали огнеупорной глиной те места клинка, где нужна была вязкость, оставляя незащищенными режущие кромки, где необходима высокая твердость. Сейчас целенаправленную закалку ведут токами высокой частоты (ТВЧ) и лазерным лучом.

Совершенно неверно было бы утверждать, что высокая твердость клинка – это всегда хорошо для ножа. Как правило, излишне твердый клинок – самый хрупкий. От сильного удара нож сломается, а острие может отломиться даже от ковыряния в коре при попытке добраться до березового сока. Более того тонко заточенное лезвие на твердом клинке неизбежно искрашивается.

Твердость стали, из которой изготовлен клинок, принято измерять в системе Роквелла (HRC). Для определения твердости алмазная стандартная пирамидка специальной формы вдавливается в поверхность клинка, глубина оттиска указывает на степень твердости металла. Оптимальный диапазон твердости для охотничьего ножа от 54 до 59 HRC. Все, что ниже 52 HRC, слишком мягкая сталь, а что выше 60 единиц – излишне твердая. Признано, что обычную углеродистую сталь нельзя закалить выше 65HRC. Для получения стали высшего качества чистое (безуглеродистое) железо сплавливается с высокоуглеродистым чугуном, в результате на свет появляется легендарный булат. Под словом «булат» каждый русский человек понимает узорчатую сталь особых свойств.

«Люблю тебя, булатный мой кинжал,

Товарищ светлый и холодный!», —

писал М. Ю. Лермонтов, а уж он, как служивший на Кавказе офицер, знал толк в холодном оружии.

Оружейный завод на Урале в городе Златоусте знаменит именно своей булатной сталью. Русский металлург Павел Петрович Аносов, который в XIX веке много лет проработал на уральских заводах, постиг великую тайну древних оружейников – производство булата. Многие века оружейники искали разгадку булата в особенных примесях, пытаясь воссоздать свойства древного булата путем добавок драгоценных металлов – платины, золота и серебра, а иногда чуть ли не всей таблицы Менделеева. А тайна заключалась в том, что булатная сталь – это лишь сплав железа и углерода. И ничего более! П. П. Аносов создал русскую булатную сталь необыкновенной твердости и упругости, превосходящей по своим свойствам знаменитую золингеновскую сталь. Примечательно, что настоящий «аносовский булат» имел очень высокое содержание углерода – до 2%! Характерный узор образуется на булатном клинке в процессе медленного остывания, и этот булатный узор имеет одинаковый характер по всей длине клинка. Узор булата характеризует качество клинка: чем узор крупнее и сложнее, тем выше качество булата. Низшие сорта булата имеют более светлый оттенок, а высшие сорта – более темный и называются «харалуг», от тюкского «кара-лук» (темный булат).

Булатные клинки из литой стали сейчас в России весьма редки. Чаще встречаются ножи с качественными клинками из кованого Дамаска. В отличие от литейного процесса изготовления булата, техника изготовления Дамаска (сварочной стали) заключается в многократной ковке чередующихся пластин из мягкого железа и углеродистой стали. В результате продолжительной ковки возникает слоистый волнообразный узор, проявляющийся на поверхности клинка после травления кислотой (фото 34).

Фото 34. Дамасские клинки

Свое название многослойная сварочная сталь получила от города Дамаск в Сирии, где еще на заре нашей эры мастера Востока изготавливали отличные клинки. Хотя многослойная сталь была известна с древности во многих странах. В Индии мастера делали многослойные клинки более 2,5 тысяч лет назад. Японские кузнецы-оружейники издавна ковали многослойную сталь для знаменитого самурайского меча-катаны.

На территории современной России скифы в IV – V веках, то есть гораздо раньше, чем в западной Европе, уже ковали свои мечи, подобные дамасской стали. Позже в России появилась так называемая многослойная «сталь-уклад». По этой технологии отдельные крошечные пластинки размером около 5 мм укладывают друг на друга в железную форму по размеру будущего клинка. «Уклад» нагревают в горне и долго куют тяжелым молотом. Эта древняя технология сохранилась в Сибири вплоть до XX века, куда ее завезли мастера-землепроходцы из Великого Устюга. Именно сталь-уклад шла на изготовление качественных якутских, корякских и нанайских охотничьих ножей.

Многослойная кованая (дамасская) сталь тверда, остра и обладает гибкостью. На «Дамаске» узорчатые волны разные по длине клинка, что происходит от силы и направления ударов при ковке. После ковки нескольких сортов стали и железа на клинке отчетливо видны четкие ферритовые швы.

Впрочем «дамаск» можно спутать с многослойным композитом, который внешне напоминает «дамасскую ковку». В самом конце XX века ножевых дел мастера стали выполнять на клинках фирменные клейма и всякие узоры, используя технологию порошковой металлургии. Если ферритовые швы на клинке, протравленном кислотой (например, если его протереть половинкой лимона), не совсем чисты, то вполне может быть, что это не настоящий кованный дамаск, а композитная сталь, полученная спеканием металлического порошка. Ложный дамаск обнаруживает себя по месту заточки лезвия, где сразу видно отсутствие проковочных слоев на блестящей фаске.

Получение фиксированных узоров на клинках иногда называют «консервным Дамаском» или «Дамаском баночным». Суть названия произошла от технологии изготовления. Для фиксации никелевых или стальных элементов, которые впоследствии образуют мозаичные узоры на клинке, их помещают в толстостенную стальную банку (лучше продолговатой формы на манер коробочки для сардин), а пустоты заполняют металлическим порошком. Содержимое заваривают толстой стальной крышкой, нагревают эту «консервную банку» и тщательно проковывают, сначала слегка, а потом все сильнее и сильнее. Когда банка станет примерно втрое меньше по объему и приобретет форму заготовки для клинка, то узор из твердых элементов должен проступить на поверхности. Порошковый состав, заложенный в эту «консервную банку», по-своему реагирует на травление кислотой. Клинок мозаичного Дамаска после травления приобретает окраску от угольно-черного до хромированного блеска, что открывает неограниченные возможности в формировании оригинальных узоров на нем и металлических частях рукояти ножа. Причем режущие свойства ножей из правильно прокованного мозаичного Дамаска ничуть не хуже классического (волнистого) Дамаска. Композитная сталь достаточно тверда, однако не обладает необходимой упругостью, клинок из нее не пружинит и неустойчив к ударам и перепадам температуры (фото 35).

Фото 35. Узоры мозаичного дамаска

В отношении состава и технологии производства стали, которая идет на изготовление ножевых клинков, всегда существовала некая тайна и заговор умолчания. Ножевых дел мастера предпочитают отделываться туманными намеками и снисходительным улыбками, а иногда написанием каких-то сложных формул легированной стали, отвечая на вопрос: из чего изготовлен клинок ножа. Обязательно упомянут про особый засекреченный материал, изобретенный специально «для космоса», или про специальную «поршневую» сталь. Как оказалось, легендарный булат, на самом деле, является сплавом ржавых гвоздей с обломками чугунной сковородки. Бывает, что в дело идут рессоры старого грузовика и раздробленные поршневые кольца – благо свалка рядом с кузницей! А то бывает так: водопроводную трубу наполнят обломками напильников, заделают ее с концов, нагреют в кузнечном горне и как следует прокуют эту заготовку. И ведь самое удивительное, что из такого дерьма часто получается отличный клинок!

Все, что касается ножевой стали поражает необъятностью этой темы и, конечно же, ограниченностью собственного знания.

Однако, чтобы отличная сталь составила славу хорошего ножа, клинок нужно правильно заточить. Некоторые считают, что точить ножи до особой остроты не надо – обрежешься. Как раз наоборот. Безопасней работать острым ножом, потому что работа тупым лезвием требует приложения большей силы. Ведь о затуплении ножа мы сразу догадываемся, когда возрастает усилие при работе. Тупой нож обязательно сорвется и угодит по руке (а иногда соскочит в ногу или в живот!). Тогда и окажется – тупой он или острый, чтобы поранить владельца.

Заполучив свой нож, охотник рано или поздно сталкивается с проблемой его заточки. Человек, несведующий в этом деле (а таких подавляющее большинство), берется затачивать нож на свой страх и риск, повинуясь некоему внутреннему чутью. Обычно результат бывает плачевный. Еще хуже поручить заточку самонадеянному «специалисту», который вдруг почему-то решил, что знает, как точить ножи. Плохо заточенный нож быстро тупится и требует новой заточки. Начинают хаять сталь, из которой сделан клинок, а дело вовсе не в стали. Чаще всего виновата неправильная заточка клинка. Так что, если у охотника нет специального затачивающего устройства, лучше обратиться за помощью к точильщикам-профессионалам.

Лучше всего затачивать нож на фирменном точильном бруске. Брусок должен быть достаточно длинным, а ширина клинка не так важна, брусок в 4 – 5 см шириной вполне годится для заточки любых ножей. Точить можно как сидя, так и стоя. Главное, чтобы высота рабочего места была удобной по высоте. Чтобы брусок не елозил по столу, его кладут на специальную резиновую подкладку.

Однако даже самый дорогой и качественный (алмазный) брусок ничего не даст, если точить на нем неправильно. А как правильно? Клинок ножа следует установить под углом примерно 20 градусов к поверхности бруска и вести с небольшим усилием лезвием вперед, периодически смачивая поверхность бруска простой водой или мыльным раствором. Это очень важно – всегда вести клинок по бруску лезвием вперед! Дело в том, что абразивные зерна, как незначительны они ни были по размеру, оставляют на лезвии канавки. Они более мелкие, если используется самый мелкоабразивный брусок, но канавки есть всегда, и от них до конца не удается избавиться. Да этого и не нужно делать! Будучи направленными поперек режущей кромке, они придают лезвию форму микропилочки, что обеспечивает хорошие режущие свойства. Такое лезвие даже более эффективно при работе, чем гладко ополированное – без канавок, что достигается, если водить клинок по бруску вдоль лезвия или кругами, неважно по часовой стрелке или против. Точить на плоском бруске нужно спокойно и не спеша. Плавные ритмичны действия при заточке ножа схожи с медитацией: десять движений с одной стороны клинка, десять движений с другой стороны. Вначале давить как следует, в конце ослабить усилия. Отличное средство для восстановления душевного равновесия! И самое главное: оно наступает без помощи лекарств и даже алкоголя.

Почему не следует затачивать нож на высокооборотном точиле? Ответ: неконтролируемый нагрев лезвия во время заточки на абразивном круге испортит нож. Периодическое макание клинка в воду ничего не меняет. При заточке абразивным кругом сталь на ленточке лезвия перегревается моментально, лезвие становится хрупким и сразу же выкрашивается при работе.

А как же старые точильщики, которые раньше ходили по дворам со своим нехитрым точильным агрегатом и громко кричали: «Кому точить ножи – ножницы – топоры?» Стоя рядом, мальчишки заворожено смотрели на искры, летящие из-под точильного круга. И никто не жаловался на их работу! Почему? Во-первых, их точило приводилось в действие нажатием ноги и не было высокооборотным. Во-вторых, абразивный круг при заточке старались применять как можно большого диаметра, чтобы площадь его соприкосновения с клинком была побольше. В-третьих, окончательную доводку лезвия старые точильщики всегда проводили на кожаном ремне, оттого и не было перегрева лезвия при заточке.

В зависимости от назначения ножа и свойств стали, из которой изготовлен клинок, лезвие должно иметь нужную правильную заточку. Самой «режущей» является бритвенная заточка лезвия. Если затачивающее устройство изготовлено с вкраплением алмазной пыли, можно придать лезвию охотничьего ножа действительно остроту бритвы. Однако «бритвенная заточка» требует не просто доведения лезвия клинка до состояния чрезвычайно тонкого жала. Такой заточке подвергаются лишь клинки, изготовленные по форме «вогнутого клина», то есть вдоль всего клинка с обеих сторон должна идти «ложбинка», или как ее называют в США «hollow ground» (лощина). Бритвенная заточка составляет всего 8 – 10 градусов. Охотничьим ножом бритвенной заточки при необходимости можно даже сбрить щетину, успевшую отрасти за время пребывания на охоте. Резонный вопрос: а зачем на охоте бриться? Ну, может быть, вы собрались на романтическое свидание с местными доярками и перед этим захотели побриться…

Понятно, что тонкая бритвенная заточка до остроты жала быстро выходит из рабочего состояния. Если сталь излишне мягкая, тонкое жало «заваливается» и уже не режет, а только давит. Если сталь чересчур твердая и хрупкая, жало моментально превращается в выщербленную зазубренную пилу. Именно к бритвенной заточке относиться русское предостерегающее выражение: «Смотри, остро точишь – выщербишь!» Так что для нее годятся лишь ножи с высококачественной прочной и упругой сталью. Наши солдаты и офицеры, возвращающиеся с победой из Германии, привозили с собой золингеновские бритвы (опасные) и всячески нахваливали их качество.

Универсальной заточкой режущих клинков является их заточка под «прямой клин». В этом случае клинок с половины его полотна (или даже от обуха) сводят к лезвию. Охотничьи ножи-скинеры и рыбацкие филейные ножи рекомендуется затачивать под углом 10 – 15 градусов, кухонные ножи под углом 15 – 20 градусов. Чем меньше толщина клинка, тем тоньше (острее) будет клин.

Для большинства охотничьих ножей заточка под прямой клин должна составлять порядка 20 – 25 градусов. Авторитетные оружейные фирмы рекомендуют заточку лезвия в 23 градусов, как наиболее оптимальную. Чтобы предохранить лезвие, заточенное на прямой клин, от быстрого разрушения при работе, вдоль всего лезвия с двух сторон наносят тонкую (до 1 мм) фаску.

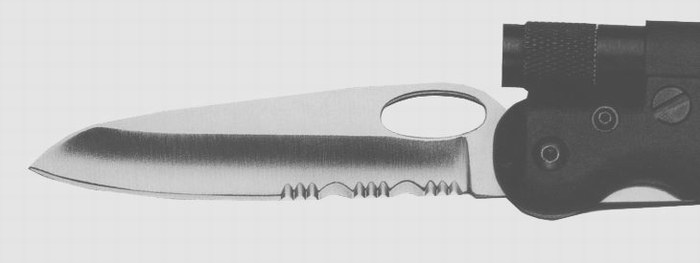

Сейчас стала очень популярна серейторная или пилообразная заточка лезвия (от англ. serrated – зазубренный, пилообразный). Такая заточка предназначена прежде всего для клинков по форме вогнутого клина (с ложбинкой), изготовленных из нержавеющей стали. Серейторная заточка хороша для разделки мяса (мякоти без костей) и пластования рыбы. Для разрезания канатов, веревок и сухожилий животных серейторная заточка тоже лучше, чем традиционная. Удобна комбинированная заточка клинков: основная активная часть лезвия имеет обычную заточку (на клин), а та что ближе к пяте клинка – зазубренную, серейторную (фото 36).

Фото 36. Серейторная заточка лезвия

Попробуйте разрезать лист обычной писчей бумаги, держа его одной рукой за уголок. Не получается? Значит, ваш нож недостаточно острый. Чтобы проверить остроту лезвия и результат работы точильщика, следует, держа одной рукой перед собой лист писчей бумаги (газеты), другой рукой легким движением лезвия ножа (а не усилием руки) постараться срезать с листа полоску. Бумага не должна рваться, а именно резаться.

Для рубящего клинка и полотна топора не нужна тонкая заточка. Рубящее орудие необходимо точить под «клин с ребром», когда от кромки лезвия заточенная сторона идет под углом от 30 до 50 градусов и образует ребра на обеих сторонах клинка. Для твердой стали угол заточки рубящего жала должен быть пошире, а для упругой и вязкой угол заточки может быть поуже и поострее.

Правильно заточенный нож нужно беречь. Избегайте тыкать ножом в кипяток, проверяя готовность вареной картошки. Не открывайте им консервные банки. Не используйте нож в качестве отвертки – обязательно отломится острие. Не упражняйтесь в метании ножей, что особенно любят делать молодые охотники, поскольку это самый верный способ привести нож в негодность. Не выясняйте, чья сталь лучше, ударяя клинки друг о друга.

Если блестящее лезвие охотничьего ножа потемнело, не расстраивайтесь: хорошая упругая и прочная сталь всегда со временем слегка тускнеет. Никогда не оттирайте потемневшее лезвие наждачной бумагой. Лучший способ осветлить клинок – протереть его стальной ватой, пропитанной ружейным маслом, или тряпочкой, смоченной в керосине.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Заточка инструмента

Заточка инструмента Одна из причин брака при гравировании – неправильная заточка резцов. И поскольку штихели, зубильца и другие режущие инструменты, применяемые в граверной работе, часто тупятся, гравер должен уметь затачивать и направлять свой инструмент. Заточенный