4.6. Покрытия промышленных бетонных полов с упрочнением верхнего слоя сухими смесями (топпингами)

4.6. Покрытия промышленных бетонных полов с упрочнением верхнего слоя сухими смесями (топпингами)

Сухие смеси успешно используются для упрочнения верхнего несущего слоя бетонных полов различного назначения (производственных полов, складских помещений, гаражей, паркингов, автомоек и т. д.). Такие смеси называются топпингами. Их втирают в поверхность свежего бетона при помощи затирочных машин. Использование топпингов существенно повышает прочность, износо- и трещиностойкость пола, что позволяет уменьшать толщину бетонного основания пола.

Топпинг — это сухая упрочняющая смесь на основе цемента, модифицированная химическими добавками, армированная кварцевым песком, металлическими опилками или корундом. Марка бетона с использованием топпингов повышается до М800 — М1000, износостойкость — в 8 раз, ударостойкость — в 2 раза. Толщина упрочняющего слоя составляет от 2 до 5 мм.

Преимуществами таких полов, помимо указанных характеристик, являются беспыльность и кратковременная устойчивость к воздействию масел и нефтепродуктов. Кроме того, технология упрочнения позволяет улучшить эстетические свойства бетонной поверхности за счет возможности придания покрытию широкой цветовой гаммы. Сухие упрочняющие смеси удобны в работе и позволяют получить готовое к эксплуатации покрытие за один рабочий цикл. Преимущества топпингов делают их незаменимыми на объектах, где пол испытывает высокие статические и динамические нагрузки:

? производственные цеха;

? складские помещения;

? гаражи, стоянки автомобилей;

? холодильные камеры;

? торгово-выставочные залы;

? магазины и павильоны;

? подсобные помещения.

Технология устройства пола с упрочненным верхним слоем состоит из нескольких этапов. Основными слоями пола, в зависимости от проекта, являются: основание, стяжка, гидроизоляционный и теплоизоляционный слои, арматурный каркас, бетонная плита с финишным покрытием.

Основная сложность работы с упрочнителем — большая зависимость покрытия от основания. Применение упрочнителей на некачественное основание не дает ожидаемого эффекта. Устройство бетонной плиты пола и финишного покрытия из топпингов — единый, взаимосвязанный процесс.

После завершения процесса укладки, разравнивания и уплотнения бетонной смеси необходимо сделать небольшой технический перерыв. Он нужен для того, чтобы дать бетону набрать определенную пластическую прочность. В зависимости от таких атмосферных факторов, как температура и влажность, это время может составить от 2 до 7 часов. За это время бетон успевает схватиться так, чтобы взрослый человек, наступая на него, оставлял след глубиной не более 3–5 мм.

Уложенное бетонное покрытие затирают и заглаживают для уплотнения поверхностного слоя, ликвидации мелких поверхностных углублений и втапливания зерен крупного заполнителя. Для обработки бетонной поверхности используют бетоноотделочные машины с диском. В местах примыкания пола к стенкам, колоннам и другим конструкционным элементам поверхность обрабатывается в первую очередь. Это связано с тем, что в этих местах бетон набирает прочность быстрее всего. Такая обработка производится для предотвращения плохой адгезии упрочняющей смеси к бетону. Далее приступают к внесению сухой упрочняющей смеси — 2/3 от общего расхода на единицу поверхности. Расход в зависимости от предполагаемых нагрузок, а также вида сухой упрочняющей смеси может составлять от 3 до 7 кг/м2.

После того как смесь впитает влагу из свежеуложенного бетона (что видно из потемнения поверхности), производится первая затирка дисками бетоноотделочной машины. Затирать следует до полного пропитывания смеси цементным молоком и соединения с поверхностью бетона. После завершения следует немедленно внести оставшуюся часть сухой упрочняющей смеси. Ко второй затирке дисками приступают сразу после потемнения поверхности. При необходимости могут быть произведены дополнительные затирки до тех пор, пока поверхность не станет матовой и при касании не будет пачкать руки. После этого приступают к «выглаживанию» поверхности лопастями бетоноотделочной машины до получения так называемого «зеркала».

По окончании «выглаживания» готовую поверхность обрабатывают специальным составом по уходу за бетоном. Эта операция выполняется для того, чтобы избежать преждевременной потери влаги бетоном. Данные составы высыхают и образуют паронепроницаемую пленку на поверхности бетона, в результате чего он набирает прочность при наиболее благоприятных условиях.

Примерно на третьи сутки для компенсации температурноусадочных процессов (деформации плиты при наборе бетоном прочности) нарезаются швы. Карту нарезки швов составляют таким образом, чтобы она согласовалась с осями колонн, швами плит перекрытий и другими особенностями конкретного проекта. К самим швам предъявляются определенные требования: они должны быть глубиной не менее 1/3 толщины бетонной плиты пола и от 3 до 5 мм по ширине пропила. Они заполняются специальным уплотнительным шнуром и герметиком. [37–40]

На рынке строительных материалов появился ряд топпингов в основном импортного производства, таких как:

? Коротан (производство компании «Кородур», Германия);

? Мастертоп 100 (производство компании «Мастер Билдерс», Бельгия);

? Мастертоп 200 (производство компании «Мастер Билдерс», Бельгия);

? LEVL Top-Q (производство компании «Топ Хаус Бетон», Россия);

? сухие магнезиальные смеси (производство компании «Маг Бет», Австрия).

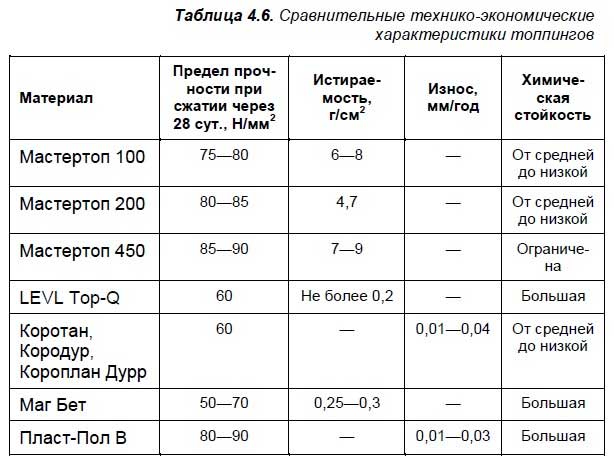

В табл. 4.6 приведены сравнительные технико-экономические характеристики различных топпингов.

Не умаляя достоинств этих материалов, следует отметить, что их использование требует тщательной подготовки бетонного основания (выравнивание, шпатлевка и шлифовка поверхности пола), а также выполнения трех-четырех операций втирания топпинга в основание бетонного пола с последующей его шлифовкой и полировкой. Для производства таких работ требуется дорогостоящее импортное оборудование и высококвалифицированный персонал. [37]

4.6.1. Упрочнение материалами MASTERTOP®

Применение материалов MASTERTOP® повышает прочность бетона при сжатии и изгибе, ударостойкость, износостойкость, обеспыливает и улучшает внешний вид бетонного пола. Особенно важным является тот факт, что использование материалов MASTERTOP® повышает плотность верхнего слоя покрытия, уменьшая его пористость.

Материалы MASTERTOP® представляют собой готовые к употреблению кварцсодержащие сухие смеси (MASTERTOP® 100) с добавлением металлических (MASTERTOP® 200, 210 и 230) или корундовых заполнителей (MASTERTOP® 450). После этого на поверхность наносится пленкообразующее средство MASTERKURE®113 или 1 14, которое предотвращает испарение влаги с поверхности бетона и снижает риск образования трещин при твердении бетона.

Технология устройства упрочненного верхнего слоя бетонного пола с использованием материалов MASTERTOP® следующая:

1. Обработка бетонной поверхности затирочной машиной с диском. Обработка поверхности производится после технологического перерыва длительностью 3–4 часа для набора бетоном прочности до момента, когда при наступании на поверхность остаются следы не глубже 5 мм.

2. Первое нанесение материала MASTERTOP® 100 на поверхность бетона из расчета около 3,5 кг/м2.

3. Первая затирка MASTERTOP® 100 затирочной машиной с диском.

4. Второе нанесение материала MASTERTOP® 100 на поверхность бетона из расчета около 1,5 кг/м2.

5. Вторая, третья и четвертая затирки MASTERTOP® 100 затирочной машиной с диском.

6. Первое выглаживание поверхности бетона затирочной машиной с лопастями производится после частичной утраты поверхностью своего блеска и первоначального ее отверждения.

7. Второе выглаживание поверхности бетона с небольшим увеличением угла атаки лопастей затирочной машины.

8. Третье и последующие выглаживания с постепенным увеличением угла атаки лопастей до придания поверхности бетона металлического блеска.

9. Покрытие поверхности средством по уходу MASTERKURE® 113 из расчета 0,1 л/м2.

10. Нарезка температурно-усадочных швов с последующим их заполнением полиуретановым химически стойким герметиком MASTERFLEX® 474. [41, 42]

4.6.2. Упрочняющие смеси LEVL Top-Q и LEVL Top Corund

Для повышения ударопрочности, износостойкости и беспыльности бетонной поверхности специалисты «Топ Хаус Бетон» разработали сухие упрочняющие смеси LEVL Top-Q и LEVL Top Corund. Получение готового к эксплуатации покрытия с упрочненным верхним слоем происходит за один рабочий цикл: смесь рассыпается на поверхность свежеуложенного бетона и затирается бетоноотделочной машиной. Сухая смесь проникает в верхний слой бетонной поверхности, составляя с ней единое целое. Полы, выполненные с применением сухих упрочняющих смесей LEVL Top, выдерживают высокую транспортную и ударную нагрузку, а также обладают эстетическими свойствами. [43]

4.6.3. Упрочняющие смеси Топхард

Компания «ТемпСтройСистема®» применяет сухие упрочняющие смеси Топхард.

Внесение и затирка топпинга — сложный и трудоемкий технологический процесс. Необходимо точно определить момент внесения топпинга в бетон и его затирки. В случае если топпинг внесен и затерт несвоевременно, вероятно его отслоение.

Возможно заменить топпинг пропиткой Ашфорд Формула®. Пропитка может использоваться как совместно с топпингом, так и без него в зависимости от нагрузок.

Этот материал решает комплекс вопросов по упрочнению, обеспыливанию и герметизации бетонных полов. Примененная Ашфорд Формула® придает полам мягкий бархатный блеск, который появляется не сразу, а со временем по мере эксплуатации полов. [44]

4.6.4. Сухие упрочняющие смеси компании «Максит Груп»

Компания «Максит Груп» предлагает сухие смеси для поверхностного упрочнения бетонных промышленных полов — Церинол ХБ и Церинол ХБ Корунд. Материал посыпается на свежеуложенный бетон и втирается специальным оборудованием. Церинол ХБ Корунд Плюс применяется в полах, подвергающихся повышенным нагрузкам. [15]

4.6.5. Топпинг Пласт-Пол В

ЗАО НПО «ЗелТехПрогресс» разработало топпинг в виде сухой смеси Пласт-Пол В, который по качеству не уступает зарубежным аналогам и проще по технологии его нанесения на поверхность бетонного основания. Для производства работ не требуется идеального выравнивания и предварительной шлифовки поверхности бетонного пола, а сам процесс применения данного материала прост. Необходимо очистить бетонное основание, на которое по уровню устанавливают направляющие пластмассовые рейки, их высота определяет толщину поверхностного покрытия топпингом. Затем наносят праймер (грунтовку) и после его высыхания накладывают само покрытие Пласт-Пол В. При этом весь материал готовится непосредственно на объекте, что устраняет зависимость технологического процесса от бетоннорастворного узла. Для этого в сухую смесь добавляют воду и перемешивают в миксере, после чего приготовленную смесь выливают на подготовленную поверхность и растаскивают обычным мастерком или раклей, нивелируя по высоте установленных ранее направляющих реек. Если толщина укладки топпинга Пласт-Пол В более 5 мм, то необходимо уплотнять его с помощью вибролинейки. В итоге получается плотная, ровная поверхность с закрытыми порами.

Полы, обустроенные с помощью топпинга Пласт-Пол В, выдерживают передвижение любой тяжелой техники. Истираемость таких полов 0,01-0,03 мм в год. Через 5–7 дней после укладки топпинга полы готовы к полной нагрузке. Такие полы ударопрочны, морозо- и водостойки, выдерживают самые жесткие условия эксплуатации на производствах. По желанию заказчика полы можно изготовить цветными, а также масло-, соле- и щелочестойкими. Для этого на готовую поверхность пола дополнительно наносят защитное кремнеорганическое (КО) покрытие соответствующего состава. Топпинг Пласт-Пол В может быть успешно использован как при укладке новых, так и при ремонте (реконструкции) старых бетонных полов.

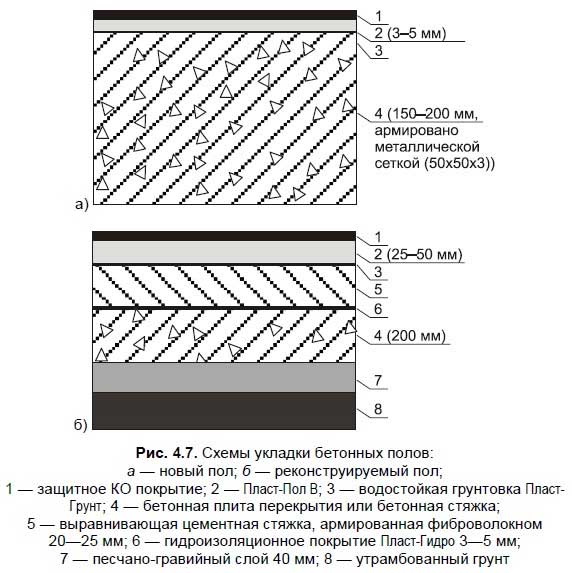

На рис. 4.7 представлены схемы (пироги) укладки новых и реконструированных бетонных полов.

Следует отметить, что существенным достоинством технологии укладки полов с использованием материала Пласт-Пол В является то, что исключается необходимость прорезания пола, т. к. их функции выполняют полимерные направляющие, которые компенсируют деформации слоев бетона пола от усадочных и температурных факторов.

При реконструкции старого пола необходимо выявить сильно изношенные участки, которые подлежат вырубке и замене свежим бетоном. Толщина укладки топпинга Пласт-Пол В при реконструкции составляет в зависимости от требуемых условий эксплуатации 25–50 мм.

В связи с тем, что использование Пласт-Пол В существенно упрощает и облегчает технологический процесс производства работ, за одну рабочую смену с бригадой в 5–7 человек можно уложить до 600–800 м2 готового пола. [37]

4.6.6. Упрочняющий состав УК-1

Для повышения механической прочности, ударостойкости, истираемости, стойкости к агрессивным средам АООТ «ОЗСС» разработал и внедрил совместно с АО «ЦНИИПромзданий» упрочняющий состав для промышленных бетонных монолитных полов УК-1, который наносится поверх свежеуложенного бетона. Этот материал совместим со всеми видами арматуры.

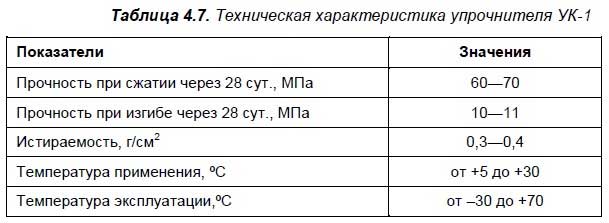

Упрочнитель УК-1 наносится на свежеуложенное бетонное основание с марочной прочностью не ниже В25. Перед нанесением с бетонной поверхности удаляется корка до появления влаги. Смесь рассыпается по поверхности бетона вручную или механизировано в 2–3 приема. Заглаживание производится машиной с диском, а окончательное заглаживание — лопастями. Применение упрочнителя УК-1 необходимо проводить согласно рекомендаций, разработанных АООТ «ОЗСС» и АО «ЦНИИПромзданий» (табл. 4.7).

Полы с упрочняющим слоем рассчитаны на длительную эксплуатацию без ремонта (15–20 лет). Для обеспыливания и придания гидрофобности вновь уложенным или существующим полам их покрывают новым составом Бирсс-Бетон. Состав наносится валиком в 2 слоя с интервалом сушки в 1 сутки. Грунтовочный слой сохраняется в течение 5 лет, затем повторяется вновь.

Разработана на АООТ «ОЗСС» и внедрена в производство система для покрытия пола в промышленных помещениях. Это индустриальное покрытие 34Н-2, выдерживающее высокие нагрузки, представляет собой двухкомпонентную систему, состоящую из сухой смеси на основе портландцемента и фракционированного песка с введением спеццементов, твердых наполнителей, химических добавок и жидкого дополнительного связующего.

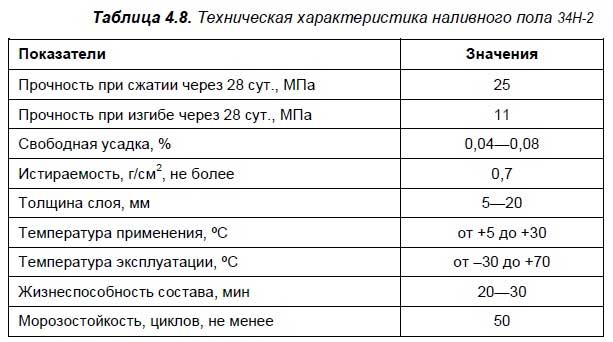

Материал предназначен для формирования готового возможно и цветного покрытия с гладкой или грубой нескользкой поверхностью слоем от 5 до 25 мм за одну операцию, удовлетворяющего требованиям, предъявляемым к высококачественным индустриальным покрытиям. Наливные полы 34Н-2 характеризуются прекрасной износостойкостью, быстрым набором прочности, повышенной устойчивостью к истиранию, морозо-, кислото-и маслостойкостью, водонепроницаемостью, безусадочностью (табл. 4.8). Такое покрытие применяется для выравнивания и сглаживания полов в помещениях заводов и фабрик, складов, выставочных залов, офисов, магазинов, т. е. там, где требуется повышенная износостойкость, устойчивость к большим нагрузкам и истиранию. [33]

4.6.7. Топпинги фирмы «Durocem»

Итальянская фирма «Durocem» производит материалы новой серии НР, которые можно укладывать не только стандартным способом, засыпая в свежий бетон упрочнитель с последующей финишной затиркой и стандартными слоями, но и за счет создания мини-стяжки по свежему бетону, что дает возможность увеличить износостойкий слой до 10–15 мм. Такой способ укладки со специальными упрочнителями серии НР позволяет достичь ряда свойств, не характерных для топпинга, в частности, его показатели кислотности находятся между 5 и 7.

Покрытие предназначено для коммерческих целей и складов с интенсивными нагрузками, оно позволяет достичь более интенсивного цвета, что особенно важно для помещений, где предъявляются требования к эстетическому виду покрытий: коммерческие помещения, торговые центры и чистые производственные помещения. При мини-стяжке толщиной 5 мм слой получается однородный, повышается износостойкость, улучшаются механические показатели покрытия.

Эта же фирма разработала специальные топпинги — Durodispersiv и Durospark для создания безыскровых полов, обеспечивающие антистатичные свойства.

Применение Durodispersiv и Durospark позволяет создать финишное износостойкое покрытие, которое будет обладать антистатичными свойствами еще на этапе производства бетонной плиты.

Подобные покрытия широко применяются в производственных помещениях, предназначенных для выпуска электроники, при строительстве крупных логистических центров, использующих высокотехнологичное оборудование, и других предприятиях, где необходимо обеспечить антистатику и безыскровость. [46]

4.6.8. Топпинги фирмы «BAUTECH®»

Фирма «BAUTECH®» разработала ряд отвердителей для покрытий полов.

? MULTITOP® — минеральный цветной отвердитель для промышленных полов и покрытий. Он обеспечивает получение прочного, долговечного, стойкого к истиранию и проникновению ГСМ покрытия для паркингов, цехов, магазинов и т. п. Расход материала составляет 4–5 кг/м2.

? MULTITOP® Enduro — металло-кремниевый отвердитель для промышленных полов с повышенной прочностью на истирание. Предназначен для использования в супермаркетах, производственных цехах и т. д. Расход материала 4–5 кг/м2.

? BAUTOP® Enduro — металлический отвердитель для промышленных полов с высокой прочностью на истирание. Предназначен для использования на объектах с повышенной эксплуатацией пола. Расход материала 4–5 кг/м2.

? EXTRATOP® Enduro — ультраметаллический отвердитель для промышленных полов с наивысшей прочностью и устойчивостью к истиранию. Смесь из мелкого твердого заполнителя, высокопрочного цемента и модифицирующих присадок. Наносится и затирается на свежеуложенную бетонную поверхность. Формирует гладкий, прочный на сжатие, устойчивый к истиранию слой. Используется в помещениях с экстремально сложными условиями. Расход материала 5–7 кг/м2.

Этапы изготовления покрытий полов «BAUTECH®» с упрочняющим слоем:

1. Рассыпание отвердителя определенными порциями осуществляется после выравнивания поверхности при помощи стягивающей рейки. Для получения равномерного слоя отвердитель наносится двумя равными порциями и втирается стягивающей рейкой.

2. Для лучшего соединения слоя отвердителя с бетоном первое механическое затирание выполняется при помощи специального диска, установленного на лопастях затирочного устройства. Следующее затирание производится при помощи лопастей. Использование небольшого механического затирочного приспособления позволяет тщательно обработать пол у стен, вокруг столбов и т. п.

3. Механическое затирание пола производится за определенное время (продолжительность операции зависит от температуры воздуха, влажности воздуха) до получения зеркального блеска. Самодвижущиеся механические затирочные устройства обеспечивают большую производительность и значительно улучшают качество пола.

4. После процесса втирания отвердителя на поверхность бетона распыляется препарат BAUSEAL, обеспечивающий пропитку бетонного пола.

5. Предпоследним технологическим этапом является нарезка усадочных и рабочих швов.

6. Последний этап — это заполнение рабочих и усадочных швов соответствующими составляющими системы дилатационных заполнителей BAUFLEX.

4.6.9. Топпинги концерна «Sika»

Концерн «Sika» (Швейцария) производит материалы для изготовления бетонных полов с упрочненным верхним слоем Sikafloor-3 QuartzTop и Sikafloor-2 SynTop на основе цементов, специальных добавок, с кварцевым и корундовым заполнителем соответственно, которые позволяют получить высокопрочный промышленный пол.

После затирки верхний слой пола становится гладким, цветным, с высокой износостойкостью. Такие полы отлично подходят для складских комплексов и производственных зданий, стоянок автотранспорта, гаражей, автомастерских, ангаров, грузовых платформ. Они долговечны, пожаробезопасны, обладают высокой стойкостью к температурным воздействиям. Их преимуществом является относительно низкая стоимость покрытия и производства работ, а также возможность устройства готового пола за один технологический цикл (эксплуатация пола через 2–4 недели после затирки). [55]

Технологические особенности топпингов имеют ряд ограничений. Результат их применения сильно зависит от качества бетона, равномерности его увлажнения, наличия посторонних вкраплений. Избыток в бетоне воды на отдельном участке приводит к растрескиванию поверхности в момент высыхания. Недостаток же — к рыхлости и не полному твердению. Наличие пыли, глины грозит будущим отслоением верхнего слоя.

Конечное качество также зависит от равномерности укладки упрочнителя, способа затирки и квалификации рабочих. Согласно СНиП, топпинг должен наноситься на отвакуумированный бетон, что, как правило, не соблюдается.

Ремонтировать обработанную этой смесью поверхность сложно и дорого. На поврежденном участке материал необходимо полностью удалить, а затем восстановить упрочненный слой. Из-за низкой химической стойкости смесь не рекомендуется применять на пищевых и химических производствах, объектах сельскохозяйственного назначения. [132]

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

1. Материалы для покрытия полов

1. Материалы для покрытия полов Линолеум, плитки. Для покрытия полов применяют синтетические рулонные и плиточные материалы. В качестве рулонных покрытий используют в основном линолеум, который износостоек и обладает достаточной химической стойкостью.Линолеум в

Часть I Подготовка под покрытия полов

Часть I Подготовка под покрытия полов

Часть II Покрытия полов

Часть II Покрытия полов Срок службы полов зависит от материала покрытия.Верхний слой пола непосредственно подвергается эксплуатационным воздействиям, поэтому очень важным является правильно выбрать тип финишного покрытия. Для этого заказчику следует знать: каковы

Глава 4 Монолитные бесшовные цементно-бетонные покрытия полов

Глава 4 Монолитные бесшовные цементно-бетонные покрытия полов Бесшовные монолитные покрытия полов в основном применяют в промышленных, сельскохозяйственных и общественных (спортивных, учебных и др.) зданиях. Причина предпочтения монолитных покрытий заключается в

4.5. Мозаичные покрытия полов

4.5. Мозаичные покрытия полов 4.5.1. Монолитные мозаичные бетонные покрытияМонолитные мозаично-бетонные полы выполняются по монолитному подстилающему слою или железобетонным плитам. Достоинством мозаичных полов являются высокие декоративные качества, износостойкость,

4.7. Покрытия промышленных бетонных полов с упрочнением слоя износа фиброармированием

4.7. Покрытия промышленных бетонных полов с упрочнением слоя износа фиброармированием Основной задачей фиброармирования бетона является повышение сопротивления материала растяжению.Для изготовления промышленных полов в основном используется два типа фибры: стальная

4.8. Покрытия бетонных полов с упрочнением верхнего слоя полимерными материалами

4.8. Покрытия бетонных полов с упрочнением верхнего слоя полимерными материалами Для упрочнения верхних слоев бетонных полов кроме сухих топпингов используются и жидкие. Упрочненные сухими топпингами полы не обладают высокой химической стойкостью, не выдерживают

4.9. Покрытия бетонных полов с упрочнением верхнего слоя полимерцементными материалами

4.9. Покрытия бетонных полов с упрочнением верхнего слоя полимерцементными материалами Некоторые особенности технологических процессов и условия эксплуатации полов на предприятиях по переработке мяса, рыбы, молочных, консервных производствах, пекарнях ограничивают

Глава 5 Полимерные покрытия полов (наливные полы)

Глава 5 Полимерные покрытия полов (наливные полы) Полимерные полы представляют собой покрытия из полимерных материалов, нанесенных на нижележащее основание и образующих высокопрочный защитный слой толщиной от 0,2 до 8 мм.Широко распространены и достаточно отработаны

Глава 6 Покрытия полов в жилых и общественных зданиях

Глава 6 Покрытия полов в жилых и общественных зданиях По материалам покрытий полы жилых и общественных зданий подразделяются на:? полы с покрытием из натуральной древесины;? полы с покрытием из синтетических материалов (рулонных и плиточных) или модифицированной

6.7. Покрытия полов из рулонных материалов

6.7. Покрытия полов из рулонных материалов Рулонные материалы для полов на современном рынке представлены различными видами линолеума и ворсовых покрытий. Эти виды покрытий широко используются в жилых, офисных и других помещениях со сравнительно невысокой

6.8. Покрытия полов из керамической плитки

6.8. Покрытия полов из керамической плитки Керамическая плитка для пола (используется также термин «метлахская» от названия немецкого города Mettlach) имеет плотный керамический черепок с закрытой пористостью. По свойствам керамическая плитка близка к каменным плиткам из

6.9. Покрытия полов из натурального камня

6.9. Покрытия полов из натурального камня Природный камень используется в интерьерах не одну тысячу лет, обладая, по сравнению с другими материалами, такими преимуществами, как уникальность, оригинальность, широкая цветовая гамма, разнообразие фактур, длительный срок

Глава 8 Покрытия полов животноводческих помещений

Глава 8 Покрытия полов животноводческих помещений Одним из важнейших элементов животноводческого помещения является конструкция пола в местах отдыха животных. Только с полом происходит непосредственный контакт у животного. Теплопотери через пол могут достигать 41,9 Дж

МАТЕРИАЛЫ ДЛЯ ПОКРЫТИЯ ПОЛОВ

МАТЕРИАЛЫ ДЛЯ ПОКРЫТИЯ ПОЛОВ Линолеум — рулонный материал для покрытия полов, различной ширины, толщины и длины, на тканевой основе и без основы, одноцветный и многоцветный, может быть с ковровым рисунком. Бывает глифталевый, поливинилхлоридный, коллоксилиновый,

Выбор покрытия полов

Выбор покрытия полов На сегодняшний день существуют следующие виды современных напольных покрытий: деревянные (специально обработанные доски, паркетные доски, паркет), пробковые, ламинированные, плиточные, из синтетических и полимерных материалов (ковровое покрытие,