6.2. Электрическая сварка

6.2. Электрическая сварка

При электрической сварке нагрев металла производится с помощью электричества. В зависимости от принципа превращения электрической энергии в тепловую различают следующие виды сварки: дуговая, электрошлаковая, контактная, индукционная и электронно-лучевая.

Вид дуговой сварки зависит от используемого электрода. Применяются угольные (способ Бенардеса) или металлические электроды (способ Славянова).

Дуговую электрическую сварку можно применять для сварки металлических листов толщиной 1–80 мм. Применение электрошлаковой сварки позволяет сваривать материалы значительно большей толщины.

Электрическая дуга представляет собой мощный продолжительный электрический разряд в газах, который сопровождается выделением значительного количества тепла и света. Электрическая дуга при сварке называется сварочной. Она служит для расплавливания свариваемых частей изделия и электрода, металлом которого заполняется сварной шов. Дуга может возникнуть вследствие образования искры между электродами, расположенными на небольшом расстоянии друг от друга или вследствие соприкосновения электродов и последующего их некоторого разведения.

К инструменту для дуговой сварки может быть подведен постоянный или переменный ток.

Температура электрической сварочной дуги достигает 6000 °C при рабочей температуре в зоне сварки порядка 3500 °C. Электрическая дуга постоянного тока имеет более высокую температуру на положительном полюсе, в то время как дуга переменного тока имеет наивысшую температуру на обоих полюсах. Температура электрической сварочной дуги зависит от силы электрического тока, протекающего через дугу. Чем больше сила тока, тем больше выделяется тепла, поэтому можно расплавить более толстый материал и использовать более толстый электрод. По мере отдаления электрода от свариваемого материала количество выделяемого тепла уменьшается.

Для дуговой сварки применяются переносные и стационарные сварочные агрегаты. В качестве переносных используют сварочные трансформаторы, в качестве стационарных – сварочные генераторы и выпрямители. Они могут быть одно– и многопостовыми с приводом от электродвигателя или двигателя внутреннего сгорания.

Для дуговой сварки необходимы сварочный трансформатор или сварочный генератор вместе с кабелем низкого напряжения соответствующего сечения, рабочее место с электрододержателем, приспособлениями и защитными щитами.

При дуговой сварке сварщик должен иметь защитную маску с темным стеклом, держатель для электродов, инструмент для удаления шлака (молоток, зубило), стальную щетку, рукавицы и специальную обувь.

Различают два основных вида электродов для дуговой сварки: металлические и угольные. Металлические электроды могут быть голые, трубчатые (в которых флюс находится внутри трубки) и обмазанные.

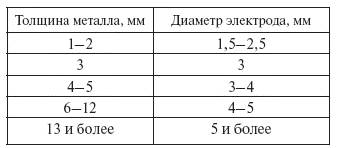

Металлические электроды изготавливаются толщиной 2–6 мм и длиной 350–450 мм. Они подразделяются на электроды для сваривания углеродистых и легированных конструкционных сталей, для сваривания легированных жаропрочных сталей, для сваривания высоколегированных сталей с особыми свойствами и для наплавки поверхностей. Диаметр электрода зависит от толщины свариваемого металла (табл. 27).

Таблица 27

При сварке металлов необмазанным электродом в связи с окислением сварного шва и насыщением его азотом шов получается хрупким, с газовыми включениями. При применении обмазки электрода металл не поглощает азот и не окисляется. Это ведет к улучшению механических свойств шва. Кроме того в металл шва из обмазанного электрода проникают такие составляющие, как марганец, никель, хром, кремний, титан и др.

Обмазка электрода, расплавляясь, оставляет на поверхности сварного шва шлак, который защищает металл от воздуха, что ведет к постепенному охлаждению металла и, в свою очередь, к свободному выделению газов из шва, а также к уменьшению напряжений в шве. В зависимости от соединяемых материалов используются электроды с обмазкой различного химического состава.

По толщине обмазки электроды делятся на тонкообмазанные (0,2–0,4 мм), среднеобмазанные (от 0,5–до 0,8 мм) и толстообмазан-ные (0,9–1,5мм).

Для сварки малоуглеродистых сталей широко применяются электроды марок АНО-4, УОНИ-13/45 и др. В обмазку этих электродов входит 53 % мрамора, 18 % плавикового шпата, 9 % кремнезема, 15 % фер-ротитана, 3 % ферросилиция и 2 % ферромарганца.

Используются также специальные обмазанные электроды, предназначенные для сварки меди, бронзы, чугуна, алюминия, жаропрочной и нержавеющей стали. Химический состав таких электродов близок к химическому составу свариваемого материала.

Ручной дуговой сваркой можно получить следующие сварочные соединения: стыковое, внахлестку, угловое, тавровое а также ряд других, в том числе опорное, крестообразное. Различают следующие виды швов: отбортованные, стыковые, угловые, с отверстием, прорезные, а также одно– и многослойные.

Сварочное оборудование к источнику тока должен подключать квалифицированный электрик.

Силу тока при сварке подбирают в зависимости от толщины и вида электрода, вида и толщины свариваемого материала, вида соединения и положения сварки, а также от температуры плавления свариваемого изделия.

Сварка стали с малым содержанием углерода (мягкая сталь) при правильно подобранных электродах и силе тока не представляет особых затруднений.

Сталь с содержанием углерода выше 0,25 % сваривать сложнее. Материал вокруг шва во время сварки нагревается, а затем быстро охлаждается, становясь твердым и хрупким. Устранить эти недостатки сварки, как и перегрев материала, можно путем отжига при температуре 900 °C.

Для сварки углеродистой стали с содержанием углерода выше 0,35 % следует применять соответствующие электроды.

Легированные стали следует сваривать после предварительного ознакомления с их механическими свойствами и химическим составом, температурой нагрева и охлаждения, используя правильно подобранные электроды.

Дуговую сварку чугуна при ремонте изделий или устранении литейных дефектов выполняют без нагрева или с нагревом свариваемого изделия. При сварке с подогревом изделия нагревают до температуры 500–700 °C и сваривают чугунными электродами. После окончания сварки изделие нужно постепенно охладить.

Частично ограничить деформации, возникающие при сварке, можно следующими способами: уложить или установить свариваемые элементы перед сваркой под таким углом, чтобы после сварки под влиянием усадки металла они приняли нужное положение; установить или уложить свариваемые элементы в приспособления так, чтобы они не подвергались деформации (при этом, правда, могут появляться пузырьки в шве); сваривать элементы так, чтобы происходило взаимное гашение напряжений, появившихся в швах в результате прихватки элементов. При этом большое значение имеет правильный выбор швов, а также соблюдение последовательности операций при формировании шва.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Сварка

Сварка При любом способе сварного соединения металлов используют тепловой источник, обеспечивающий местное увеличение температуры и вызывающий плавление металла или сцепление расплавленного металла с твердым металлом. Эти соединения называют сварными. Различают два

Электрическая коптильня

Электрическая коптильня Сделав электрическую коптильню своими руками, вы сможете готовить блюда как горячего, так и холодного копчения, причем тоже собственноручно.Принцип ее работыСамо по себе копчение представляет обработку продукта горячим дымом от тлеющих опилок

Квартирная электрическая сеть

Квартирная электрическая сеть Многим известно, чем грозит вышедшая из строя электропроводка в доме: резко возрастает риск вспышки пожара, удара человека электрическим током, могут перегореть все домашние электролюбимцы, подключенные к сети. Зачастую из-за таких