2.12. Клепальные работы и инструмент для клепки

2.12. Клепальные работы и инструмент для клепки

Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

Заклепочные соединения применяются:

в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна;

когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях;

в случаях соединения различных металлов и материалов, для которых сварка неприменима.

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

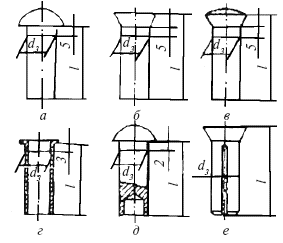

Рис. 29. Заклепки:

а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

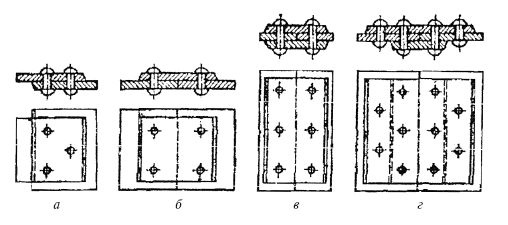

Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

Рис. 30. Виды заклепочных соединений:

а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные

С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

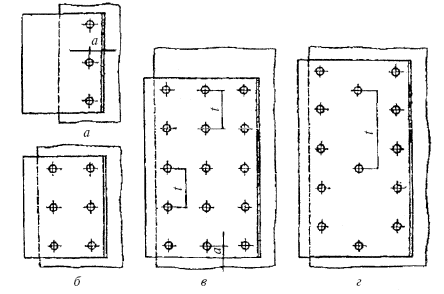

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31).

Рис. 31. Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи.

Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки.

Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

6. Прокладочный инструмент

6. Прокладочный инструмент Основной работой судоводителя на морской навигационной карте является прокладка, которая включает графические работы, связанные с учетом движения корабля. Прокладка ведется простым карандашом с помощью прокладочного инструмента:

Начало и окончание работы, закрепление нитей, их перенос во время работы

Начало и окончание работы, закрепление нитей, их перенос во время работы При вышивке обычно не делают узелков, закрепляя нить разными способами. Можно просто сделать на одном месте несколько крохотных стежков. Или же в начале работы оставляют небольшой кончик нитки

Гипсокартон и его применение. Необходимый инструмент и материалы для работы с гипсокартоном

Гипсокартон и его применение. Необходимый инструмент и материалы для работы с гипсокартоном Если мы обратимся к руководству по отделочным работам периода 70—80-х годов и ранее, то встретим описания довольно трудоемких процессов предварительной подготовки стеновых

Необходимый ручной электрический инструмент для работы с гипсокартоном

Необходимый ручной электрический инструмент для работы с гипсокартоном Углошлифовальные машины известны каждому, кто хоть немного пользовался электроинструментом. Этот электрический инструмент в народе называется «болгарка». Термин родился в середине 70-х годов,

Как правильно выбрать инструмент для работы

Как правильно выбрать инструмент для работы Для печных работ, как и при любом строительстве, помимо стандартного набора, необходимы еще и специальные инструменты. Рассмотрим самые распространенные из них.Инструменты для кладки кирпичейПечной молотокПечной молоток

Инструмент

Инструмент Общие сведения. Инструмент столяра — предмет его неустанной заботы и гордости. По набору инструмента, по его состоянию и внешнему виду можно судить и о мастере.Наверное нет нужды доказывать, что плохим инструментом нельзя прилично сделать работу даже и при