Инструмент для обработки поверхности

Инструмент для обработки поверхности

При окончательной обработке поверхности резчики часто оставляют на дереве следы ножа, стамески – того инструмента, который оказался последним при создании рельефа, образа. Это соответствует традиционному подходу к древесине. Произведения из дерева со следами резца на поверхности выгодно отличаются от работ из других материалов. Они радуют глаз фактурой среза, декоративностью. Взгляд задерживается на объеме, фиксирует каждую деталь, помогая глубже понять общую форму, рисунок рельефа. Зритель видит, как и чем работал автор, ощущает его мастерство. Иногда новички в резьбе, чтобы продемонстрировать свое «мастерство» и более высокое качество работы, неоправданно спешат зачистить поверхность шкуркой, снять с нее след резца, затонировать, считая такую обработку чистой, более законченной. Произведение от такого «старания» только проигрывает – оно становится «зализанным», многие детали излишне округляются, другие совсем стираются, появляется неоправданный блеск там, где этого не требует ни образ, ни сама поверхность. Если резчик не в ладах с анатомией, то этот недостаток еще более становится заметным. Так что избавляться от следов инструмента на поверхности деревянного изделия не спешите: подумайте, надо ли циклевать, шкурить, выиграет ли оно от такой обработки. Когда же поймете, что в данном случае это необходимо, – принимайтесь за дело. Старайтесь выработать со временем умение еще до начала работы видеть и определять, как следует обработать в окончательной стадии поверхность.

Перечислю случаи, когда обработка требуется. Прошкуривают, например, некоторые рельефы и орнаменты для усиления декоративности, подчеркивания деталей, а также изделия из пород с красивой текстурой, нередко вырезанные обобщенно, с плавно переходящими деталями. Советовал бы обработку шкурками доводить до блеска поверхности – тогда дерево откроет вам свою тайну, заиграет внутренней красотой, будет радовать пластикой и декоративностью годичных колец. Умелый мастер в таком случае подходит к деревяшке, как к камню-самоцвету. Если угадаешь, как срезать и чем обработать, то красота тебе явится небывалая. Особенно это удается в сувелях, капах, текстурных породах, изумительная неповторимость которых открывается тем, кто душу вложит, усидчивость и мастерство проявит. Нередко сама тема, образ диктуют, как обрабатывать поверхность. Лицо старца не советовал бы шкурить. А вот личико ребенка, женский портрет, наоборот, будут убедительнее в смягченной поверхности, в сглаженных формах, грубая обработка стамеской в этом случае помешает раскрытию образа, спрячет красоту.

Для окончательной обработки поверхности существует целый набор средств и подсобных материалов. Это рашпили, напильники, рифлевки, надфили, цикли, металлические щетки, наждачная шкурка, фрезы, чеканы и даже твердая палочка или косточка.

Процесс шлифования и полирования порой занимает немало времени и усилий. Приходится обрабатывать сложные выпуклые и вогнутые формы, труднодоступные места. Чтобы облегчить и ускорить работу, применяют и механические средства: дрель, электродвигатель с насадками, бормашину, шлифовальное устройство, токарный станок. Очень рекомендую, выполняя такую обработку поверхности, включить пылесос, поверхность стола увлажнять, чаще протирать влажной материей, воздух обрызгивать водой, если вы не имеете спецустройства для удаления пыли.

Рашпили, напильники

Для первичной, грубой обработки плоских и выпуклых поверхностей и форм нужны рашпили с крупной насечкой. В более точной и тонкой работе пользуются напильниками и надфилями с разными профилями и размерами насечки, вплоть до бархатного. К сожалению, резчики, увлекаясь обработкой дерева только режущим инструментом, порой забывают, что нередко проще и быстрее выполнить некоторые работы с помощью рашпилей, напильников.

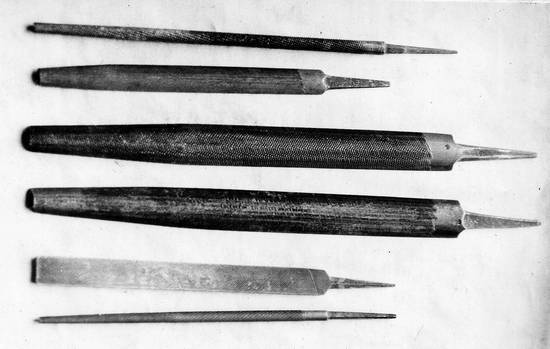

Фото 19. Рашпили

Фото 20. Напильники

Фото 21. Рифлевки

Очень удобны гнутые рашпили, напильники, так называемые рифлевки. Они служат для снятия материала и шлифовки поверхностей (вогнутых и сложной формы) в объемных и скульптурных работах из твердого дерева. К сожалению, подобные инструменты промышленность выпускает редко, но порой они просто необходимы резчику.

Можно попытаться плоские, круглые и полукруглые напильники изогнуть. Разогрейте на огне докрасна место сгиба. В горячем состоянии загните в тисках до требуемой кривизны и закалите. Специалисту по обработке металла доступно изготовление рифлевок из плоской стальной пластинки с набивной насечкой. Такие самоделки прошли испытания и показали себя с положительной стороны, так как размер, радиус изгиба, сама насечка делаются по желанию заказчика.

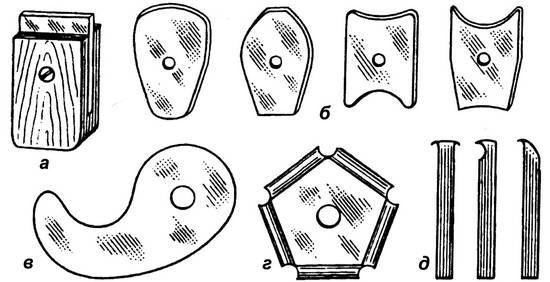

Рис. 3.14. Цикли: а – ручка-зажим; б – сменные цикли; в – фигурная; г – из дисковой пилы; д – заточка кромки

Цикли

Иногда поверхности обрабатывают путем скобления (для сглаживания и даже значительного снятия материала) разными по форме края циклями. В продаже бывают прямые цикли для циклевки ровных поверхностей полов и мебели. Резчику потребуется более разнообразная форма. Сделать циклю самому и заточить ее несложно. Пригодятся обломок ножовочного полотна, куски двуручной поперечной или дисковой пилы, бритва, пластинка стали и даже обыкновенный, отслуживший свой век нож. Главное условие – металл должен быть достаточно прочным, выдерживающим неоднократное скобление кромкой. Наждачным кругом выточите форму края пластинки, необходимую при обработке данной поверхности. Заточите на абразивном круге торцевую сторону пластинки до появления заусенца, который будет рабочей частью.

Если по какой-либо причине не оказалось под рукой цикли из металла, можно воспользоваться куском битого стекла. Когда попадается разбитая лампа накаливания мощностью 500 Вт и более, не выбрасывайте осколки – крепкое закаленное стекло с острым краем удобно для циклевания. Не забудьте обернуть в тряпочку сторону, за которую будете держать стекло. Такой способ применял скульптор Эрьзя при обработке очень твердых пород из Южной Америки – кебрачо и альгарробо.

Металлические щетки

Промышленность выпускает металлические щетки для зачистки и освобождения от ржавчины и грязи металлических изделий. Щетки могут быть на деревянной основе с ручкой, закрепленные в металлическом держателе в виде кисти или собранные по кругу деревянными прокладками-шайбами с металлической осью. Последние зажимают в кулачковый патрон электродвигателя.

Резчику они помогают очищать напильники, абразивные круги и фрезы бормашины от засаливания и загрязнения деревянной пылью. Иногда с помощью металлических щеток заглаживают поверхности или придают шероховатость фактуре мягких пород. Применяют и в зачистке обожженных огнем или кислотой поверхностей, рельефов, объемов.

Чеканы-пуансоны

Чеканы, а в деревообработке их называют пуансоны, употребляются для декоративной отделки фона, второго плана или основной поверхности. Удобны в труднодоступных для резца местах. Особенностью работы с чеканами является небольшая площадь соприкосновения деревянной поверхности с инструментом и перпендикулярно направленное усилие.

В магазине в отделе инструмента приобретите набор для любителей чеканки по металлу – он вполне удовлетворит ваши потребности. Некоторые варианты чеканов несложно сделать самому, для их изготовления подойдут гвозди или металлические стержни диаметром 3–10 мм. С помощью надфиля на торце выпилите необходимый профиль. Это может быть точка, квадрат, треугольник, крестик, ромб, скобка и все, что подскажет работа. Дрелью просверлите углубление в торце стержня – получите кольцо. Длина чекана в среднем 150 мм.

Запаситесь специальным молоточком, удобным для ударов по чекану. Элементы отделки располагайте на одинаковом расстоянии друг от друга, старайтесь делать их одинаковой глубины, соблюдайте определенную систему в их взаимном расположении.

Возможности у такого способа обработки немалые, но особой потребности в его использовании, как показала практика, не возникает. Старайтесь работать так, чтобы технический способ нанесения орнамента употреблялся редко. Пусть красоту создают ваши руки, а не штамп.

Фрезы

Резчики все чаще прибегают к обработке своих изделий бормашиной, используя сменные фрезы. Иногда это устраивает автора, отвечает поставленной задаче как способ окончательной обработки без применения других средств. Бывает и частичное употребление фрезы для достижения нужной фактуры. Пример – скульптурная композиция из самшита «Мне б такую щуку» (фото 87–89). Мех шубы Емели я обработал бормашиной, все остальное от начала до конца сделал ножом. Фреза хорошо прячет активную текстуру, когда та мешает рельефу.

Обработка прядей волос, других деталей, а то и всей поверхности фрезами с разной насечкой способствует убедительности, усилению образа. Работа получится цельной, законченной, во многом будет отличаться от изделий, выполненных другими способами обработки.

Шкурки

Для окончательной доводки гладкой поверхности, выявления текстуры, достижения максимального блеска применяют наждачную шлифовальную шкурку с абразивным покрытием на бумажной или матерчатой основе. Выпускаются шкурки с крупным, средним и мелким зерном. Самую мелкую называют нулевкой. Она позволяет доводить поверхность древесины до блеска и полировать лаковые покрытия.

Наждачная шкурка в руках резчика – хороший помощник, но использовать ее следует с умом, разборчиво, только там, где необходимо показать текстуру породы, смягчить пластику, выявить форму, т. е. создать более убедительный художественный образ.

Способы применения шкурки разнообразны. Простейший и один из наиболее удобных – наложив шкурку на палец, ею протирают поверхность изделия. Применяется он чаще при создании рельефных и скульптурных работ, где требуется особенно тонко чувствовать, в каком месте и с какой силой нажать на шкурку, ибо чрезмерное сглаживание может изменить объем, стереть мелкие детали и тем самым исказить образ.

Пальцы вашей руки являются сверхчувствительным инструментом. Они способны осязать изгибы и шероховатость поверхности даже через довольно толстый слой шкурки, но описанный способ, позволяющий достичь высокого качества обработки, имеет один существенный недостаток, и выявляется он при больших объемах работы – на трущем пальце появляется мозоль. Для защиты кожи от стирания можно надеть кожаный напальчник или обклеить палец лейкопластырем, но при этом частично теряется тонкость осязания.

Другой способ заключается в том, что шкуркой оборачивают резинку, пенопласт, тряпку или палочку из мягкой древесины необходимого размера и радиуса закругления кончика. Меняя номера шкурок от крупных до самых мелких и натирая поверхность в направлении вдоль волокон, можно добиться гладкости и блеска.

Для более качественной обработки предлагаю способ многократной доводки поверхности.

В 1/2 стакана воды добавьте 10–15 капель клея ПВА или казеина и размешайте. Отшкуренную до «нуля» поверхность смочите этим раствором, нанося кистью или тампоном не особенно много. Дайте высохнуть. Поднимется ворс. Снова зашкурьте «нулевкой» в направлении слоя. Повторите процесс еще 1–2 раза. Затем натрите плотной тряпкой (суконкой) или одежной щеткой. Такой способ гарантирует хороший блеск дерева, даже мягких пород.

Для шлифования плоских поверхностей и крупных выпуклых деталей заготовьте несколько деревянных брусочков размером 10 ? 6 ? 4 см, по количеству имеющихся у вас номеров шкурок. Оберните их разной шкуркой, наклеив или прибив гвоздем впотай (можно иметь один брусок и менять номера шкурок по необходимости). Более совершенным является закрепление шкурки в прямоугольной колодке с крышкой на винту.

Для шлифования и полирования поверхностей шкурками удобно использовать деревянный диск с осью, закрепленной в патроне двигателя, о котором упоминалось в разделе «Заточный инструмент».

Можно соединить шкурку в замкнутую ленту и надеть ее на два вращающихся барабана электродвигателя.

В наборе сверлильного устройства или дрели имеется резиновая тарелка, на которую крепят шкурку. Тарелка удобна для шлифования поверхностей больших и малых площадей. Чтобы отшлифовать плоскую поверхность достаточно большой площади, на кусок толстой фанеры наклеивают или закрепляют на нем гвоздиками по краям шкурку соответствующего размера. Удерживая изделие в руке, многократно проводят им по плоскости абразива из стороны в сторону или по кругу. В финале движение нужно производить только по направлению слоя изделия.

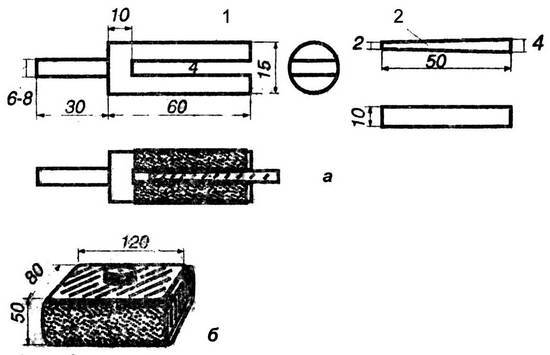

Для расширения отверстий небольшого диаметра, шлифовки и полировки их внутренних поверхностей, что требуется при изготовлении колец и перстней, можно использовать еще одно несложное, но полезное приспособление (рис. 3.15, а), закрепив его в патроне двигателя. Оно представляет собой раздвоенную колодку небольшого диаметра на ножке. Колодку обматывают шкуркой необходимой зернистости. Края шкурки, согнув, прячут в щель и закрепляют деревянным клином, вдвигая его с торца колодки. Отработанную шкурку заменить несложно.

Рис. 3.15. Колодки для шкурки: а – раздвоенная (1 – колодка, 2 – деревянный клин); б – с крышкой на винт

Еще совет! Не протирайте шкурками поверхность, которую предстоит обрабатывать режущим инструментом: мельчайшие частицы абразива от шкурки забиваются в поры поверхности дерева, от этого резец быстрее тупится.

Для сглаживания и получения дополнительного блеска после обработки режущим инструментом или шлифования шкуркой резчики иногда притирают поверхность твердым закругленным полированным предметом. Это может быть кусок дерева более твердой породы, косточка и даже наружная сторона полукруглой стамески. В процессе притирания происходит придавливание, уплотнение древесных слоев, что создает блестящую поверхность.

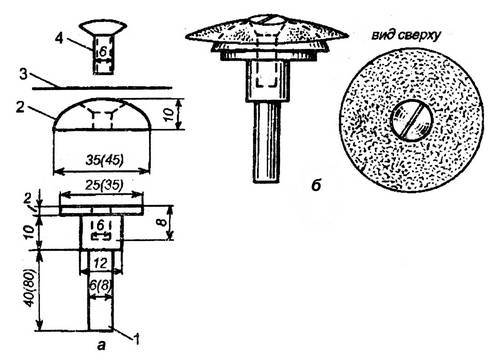

Рис. 3.16. Полировальный грибок: а – детали (1 – ножка с площадкой, 2 – войлок; 3 – шкурка; 4 – скрепляющий винт); б – в собранном виде. Грибок с ножкой в 6 мм толщины, закрепленный в наконечнике бормашины, облегчает обработку узких, глубоких форм, объемов

Для придания окончательного блеска деревянным изделиям рекомендую иметь чистый, без полировочных паст, войлочный круг, который при использовании насаживается на ось электродвигателя.

Полировальный грибок

Если в изделиях (ложках, вазах, тарелках и т. п.) необходимо обрабатывать разные по размеру объемы или просто неровную поверхность, предлагаю удобный и простой держатель шкурки в виде грибка (рис. 3.16). Он значительно облегчает процессы шлифования и полирования до получения естественного блеска материала, что подтверждено временем и опытом многих моих коллег. Сделайте два-три экземпляра разных размеров для мелких и крупных работ. На токарном станке выточите металлическую основу держателя – круглую площадку на ножке. Из резины или войлока толщиной 10 мм вырежьте, закруглив края, диск диаметром на 5–10 мм больше, чем у площадки. В центре полукруглой стамеской сделайте отверстие по диаметру винта. Вырежьте шкурку в форме диска диаметром на 15–20 мм больше, чем у войлочного диска. Войлок и шкурку последовательно положите на площадку и скрепите винтом, затянув его впотай. Цифры в скобках на рис. 3.16 соответствуют варианту держателя большего размера. На полировальный грибок можно крепить и плоские, оклеенные шкуркой разной зернистости, фанерные диски диаметром 10 см, а также небольшие абразивные, корундовые, алмазные диски. Словом, это приспособление успешно послужит вам на любом этапе резьбы – от заточки и доводки инструмента до обработки плоских и объемных поверхностей.

Данный текст является ознакомительным фрагментом.