Сварка различных материалов

Сварка различных материалов

В промышленности применяют различные металлы и сплавы, поэтому использование сварки при выполнении их соединений не является редкостью. Очень важно иметь представление о том, как правильно это делать. Далее будут рассмотрены особенности дуговой сварки различных материалов.

1. Сварка алюминиевых сплавов. В зависимости от состава алюминиевые сплавы имеют различную свариваемость. Например, дюралюминий (сплав алюминия с медью) отличается плохой свариваемостью, поэтому его соединяют не сваркой, а клепкой; силумины (сплавы алюминия с кремнием), напротив, варятся довольно хорошо.

При соединении алюминия используют сварку плавлением и давлением, способы сварки: ручная и механизированная в среде аргона плавящимся (при автоматической и полуавтоматической сварке) и неплавящимся (при ручной дуговой) электродами, а также покрытыми электродами (при толщине изделия более 5 мм).

Режим полуавтоматической сварки плавящимся электродом в среде аргона для металла толщиной 3 мм:

? диаметр электрода – 0,8 мм;

? величина сварочного тока – 120–145 А;

? скорость сварки – 30 м/ч;

? скорость подачи проволоки – 900 м/ч;

? расход газа – 15–17 л/мин.

Режимы автоматической сварки неплавящимся электродом представлены в табл. 33.

Основная проблема при сварке алюминия – наличие тугоплавкой оксидной пленки (температура плавления – 2050 °C). Поэтому данный материал требует специальной подготовки, т. е. обезжиривания (бензином или ацетоном), удаления с поверхности оксидной пленки (химическим или механическим способом) и применения присадок, которая должна быть завершена за 2–4 часа до проведения основных работ.

Таблица 33

Примерные режимы автоматической сварки алюминия и его сплавов вольфрамовым неплавящимся электродом

Для сварки алюминия и сплавов рекомендуется постоянный ток прямой полярности.

Материал нуждается в предварительном подогреве до 300–400 °C в зависимости от толщины. Она же определяет и необходимость разделки кромок. Если толщина металла больше 2 мм, тогда детали сваривают с разделкой кромок и зазором, составляющим половину толщины металла; если толщина равна 1–2 мм, то изделие сваривают без разделки и применения присадок.

Скорость сварки алюминия должна превышать скорость сварки стали.

При сварке в среде аргона на переменном токе подбирают вольфрамовые электроды диаметром 5–6 мм при толщине изделия до 5 мм. Угол между присадочной проволокой, подаваемой возвратно-поступательными движениями, и электродом должен сохраняться прямым.

2. Сварка меди и ее сплавов сопряжена с определенными трудностями, поскольку этот металл имеет высокую теплопроводность и при расплавлении подвержен сильному окислению.

Для меди и ее сплавов применяют практически любые виды и способы сварки. В нижнем положении используют дуговую сварку угольным либо металлическим плавящимся или неплавящимся электродом.

Медные пластины толщиной до 15 мм сваривают угольными электродами, а если она превышает 15 мм – графитовыми. Для сварки рекомендуется следующее:

? постоянный ток прямой полярности и применение длинной дуги;

? постоянный ток обратной полярности и короткую сварочную дугу при применении покрытых электродов (характер движений – возвратно-поступательный);

? положение электрода к изделию – под углом в 90°. При сварке присадочную проволоку (наилучшей считается проволока с раскислителем, которую может заменить флюс, состоящий из 95 % буры и 5 % металлического магния) не вводят в сварочную ванну, а придерживают под углом в 30° к поверхности изделия. Высокой производительностью отличаются электроды марок АНЦ-1 и АНЦ-2;

? использование асбестовых или графитовых подкладок;

? односторонняя сварка стыковых соединений в один проход;

? прогрев медных листов толщиной более 5 мм до 300 °C, односторонняя разделка кромок под углом в 70°. При толщине листов до 5 мм ни прогрев, ни разделка кромок не требуются.

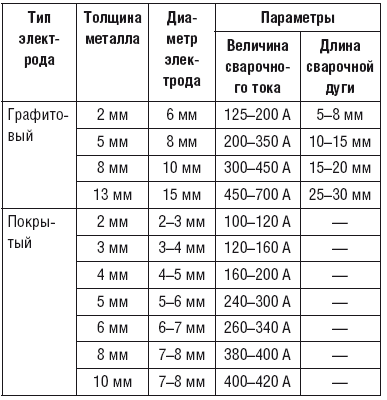

Режимы сварки меди и ее сплавов наглядно представлены в табл. 34.

Таблица 34

Примерные режимы сварки меди и ее сплавов

3. К сварке бронзы прибегают в случае необходимости исправить дефектные отливки, при ремонте изделий из нее и для наплавки. Для этого используют угольные и металлические электроды, а в среде аргона – вольфрамовые. Технология сварки бронзы аналогична работе с медью (ток постоянный обратной полярности). Но есть некоторые особенности, которые следует иметь в виду:

? вести процесс нужно быстро, чтобы ограничить нагревание основного металла и величину сварочной ванны, ускорить охлаждение и кристаллизацию;

? следует применять присадочные прутки из фосфористой бронзы;

? подогревать металл при сварке и использовать флюсы необязательно.

4. Сварка чугуна призвана устранить дефекты, образовавшиеся в отливках и промышленных конструкциях. В соответствии с температурой предварительного подогрева сварка чугуна бывает:

1) холодной, которая предполагает ряд операций, а именно: очистку, разделку кромок, сварку и проковку. Для сварки подбирают определенные марки электродов:

? медно-никелевые (МНЧ-2), дающие наплавленный металл, поддающийся обработке. При их применении необходимо избегать перегрева изделия, поэтому его время от времени охлаждают. После сварки валики проковывают легким слесарным молотком;

? никелевые (ОЗЧ-3), которыми можно устранять небольшие дефекты на чугунном литье. Чтобы не допустить образования трещин в зоне сварного шва, изделие подвергают проковке;

? медно-железные (ОЗЧ-2), сфера применения которых совпадает с описанной в предыдущем пункте;

? железоникелевые (ОЗЖН-1), которые дают шов высокой прочности, наложенный на поверхность чугунного изделия;

? стальные (УОНИ-13/45) с легирующим покрытием, перед применением которых требуется разделать кромки изделия. При сварке шов накладывают отдельными участками длиной примерно 100 мм. После этого остуженное изделие проковывают;

2) горячей, в которую входят предварительная обработка, формовка, доведение температуры изделия до 600–800 °C, сварка и охлаждение. Очищенное от загрязнений изделие формуют, т. е. на дефектном участке разделывают полость для удобства манипулирования электродом, предотвращения вытекания расплавленного металла из сварочной ванны и сообщения наплавке надлежащей формы.

Для формовки используют графитовые пластинки и формовочную массу (смесь кварцевого песка с жидким стеклом).

Подогрев, который необходим для снижения скорости охлаждения и повышения пластических свойств соединения, осуществляют посредством индукционного тока или помещают изделие, если его габариты позволяют, в нагревательную печь.

Для горячей сварки подходят электроды марок ЭЧ-1, ЦЧ-5 и ЭЧ-2 диаметром 8, 10, 12 и 16 мм, рассчитанные на работу при величине тока 600–800, 700–800, 1000–1200 и 1500–1800 А соответственно. Ручную дуговую сварку ведут угольными электродами диаметром 8–18 мм на постоянном токе прямой полярности (280–600 А).

Горячая сварка чугуна отличается большей трудоемкостью, чем холодная.

При объемной сварочной ванне жидкий металл следует перемешивать концом присадочного прутка. Для защиты и раскисления металла применяют флюсы.

5. В основу классификации сталей могут быть положены различные признаки, например:

? по химическому составу стали подразделяются на углеродистые и легированные;

? по назначению – на конструкционные, инструментальные и с особыми свойствами;

? по способу производства – на конвекторные, мартеновские и электросталь и т. д.

В состав углеродистых сталей входят 0,1–0,7 % углерода, марганец, кремний, примеси серы и фосфора. Для каждой марки стали разработаны стандарты – ГОСТ 380–71 (обыкновенного качества), ГОСТ 1050–74 (качественная сталь), ГОСТ 5521–76 (для судостроения) и др.

Легированные стали имеют в своем составе элементы, введенные с целью придания материалу тех или иных свойств. По содержанию легирующих элементов стали делятся на низко– (до 2,5 %), средне– (2,5–10 %) и высоколегированные (более 10 %).

По свариваемости выделяются четыре группы сталей:

? хорошо свариваемые стали. Сюда входят низкоуглеродистые стали (содержание углерода – 0,23 %), например ВСт3 сп5, СтТсп; низколегированные низкоуглеродистые стали (содержание углерода – 0,15 %), например 10 Г2 С, 12 Г2 СМФ и др. Они свариваются без каких-либо ограничений (по толщине металла, температуре окружающего воздуха, жесткости изделия и проч.). Диапазон режимов довольно широкий;

? удовлетворительно свариваемые. Это стали с содержанием углерода 0,22–0,3 %, например Ст4, Ст25 и др.; низколегированные низкоуглеродистые стали (содержание углерода – 0,14–0,22 %), например 15 ХСНД, 16 Г2 АФ и др. Такие материалы свариваются с некоторыми ограничениями, в частности толщина металла не должна превышать 20 мм, температура воздуха должна быть не ниже –5 °C, а режим сварки следует тщательно подбирать;

? ограниченно свариваемые. Эту группу составляют углеродистые стали с содержанием углерода 0,3–0,4 %, например Ст5; низколегированные среднеуглеродистые стали (содержание углерода – 0,22–0,3 %), например 18 Г2 АФ, 20 ХГСА и др. Для сварки требуется подогрев (сопутствующий или предшествующий);

? плохо свариваемые. К ним относятся теплоустойчивые стали, например 15 ХМ, 20 ХМФЛ и др., среднелегированные среднеуглеродистые стали типа 30 ХГСА и перлитные высоколегированные стали.

Сварка этих материалов как правило возможна при наличии подогрева и термической обработки сваренного изделия.

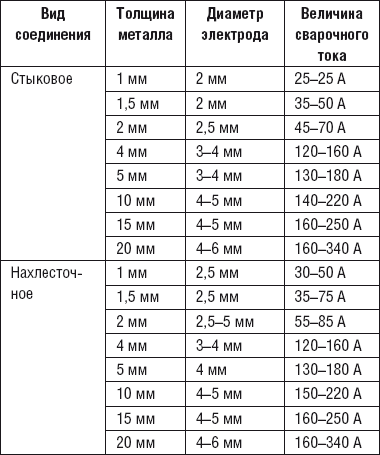

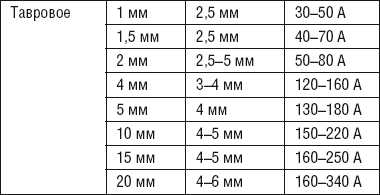

Примерные режимы сварки конструкционных сталей представлены в табл. 35.

Для сварки низкоуглеродистых сталей используют электроды марок УОНИ-13/45, ОММ-5, КПЗ-32 Р, ЦМ-7 и др.

А для среднеуглеродистых сталей подходят электроды марок К-5 А, УОНИ-13/65, УП-2/45 и др.

Таблица 35

Режимы дуговой сварки конструкционных сталей

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Особенности сварки различных материалов

Особенности сварки различных материалов Газовая сварка может быть применена для сваривания различных материалов.1. Сварка легированной стали. В ее состав входят титан, молибден, хром, никель и др. От присутствия тех или иных легирующих компонентов зависят особенности

Монтаж различных теплых полов

Монтаж различных теплых полов Теплый водяной пол Водяной теплый пол можно монтировать на стадии строительства дома, а также в готовом доме или квартире.В новых зданиях с наливными бетонными полами система теплого водяного пола чем-то напоминает слоеный пирог, поскольку

4. ТЕХНИКА ЛОВЛИ РАЗЛИЧНЫХ РЫБ

4. ТЕХНИКА ЛОВЛИ РАЗЛИЧНЫХ РЫБ Рыб, которых ловят нахлыстом, можно разбить на три основные группы: первая группа — проходные лососевые рыбы (лосось, кумжа, озерная форель); вторая группа — непроходные лососевые (форель-пеструшка, ленок), хариус; третья группа — карповые

ХРАНЕНИЕ РАЗЛИЧНЫХ МАТЕРИАЛОВ

ХРАНЕНИЕ РАЗЛИЧНЫХ МАТЕРИАЛОВ Все материалы, изготовляемые промышленностью по ГОСТу, ТУ и ВТУ, обладают высоким качеством, которое гарантируется при их использовании в определенные сроки. От длительного и неправильного хранения качество материалов сильно снижается,-а

ОФОРМЛЕНИЕ РАЗЛИЧНЫХ ПОМЕЩЕНИЙ

ОФОРМЛЕНИЕ РАЗЛИЧНЫХ ПОМЕЩЕНИЙ Все чаще и чаще в нашей речи слышны такие слова как «флористика» и «фитодизайн». Эти два слова можно заменить одним значением – это использование растений, как живых так и искусственных и цветочных композиций в оформлении помещений. И не

Изгороди из различных материалов

Изгороди из различных материалов В садовом дизайне ограды выполняют две основные функции. Они физически ограждают пространство и/или ограничивают обзор. Большинство стен, возведенных по периметру участка, являются разделительным барьером. Ограды, призванные

Коробочка для различных мелочей

Коробочка для различных мелочей Вам потребуется Коробочка из-под конфет с прозрачными вставками; акриловые краски; декупажная салфетка с мотивом цветов; клей ПВА; одношаговый кракелюрный лак; акриловый лак для покрытия; наждачная бумага; ножницы; плоские

Как сделать игрушки самому из различных материалов

Как сделать игрушки самому из различных материалов В настоящее время в магазине можно приобрести практически любую игрушку. Но это не так интересно, как сделать ее самому. Люди с давних времен изготовляли игрушки для своих детей из самых разных материалов. Археологи