Техника дуговой сварки

Техника дуговой сварки

Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:

? правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные листоправильные вальцы (материал может быть в холодном состоянии или в горячем, если он сильно деформирован), а ручную правку проводят на чугунных или стальных правильных плитах, на которые помещают изделие и правят ударами кувалды или с помощью пресса;

? разметку, при которой с чертежа на металл переносят размеры деталей, т. е. таким образом намечают контуры будущего изделия. При этом основными являются измерительные инструменты и шаблоны. Размечая деталь, необходимо принимать во внимание, что при сварке происходит укорачивание деталей. Поэтому следует предусмотреть припуски – 1 мм на каждый поперечный стык и 0,1–0,2 мм на каждый погонный метр продольного шва;

? резку, которая бывает термической (для легированной стали, цветных металлов) или механической (роликовые ножницы с дисковыми ножами). Последний вариант целесообразнее, если детали или изделия, подготавливаемые к сварке, являются однотипными;

? очистку, которой подвергают и основной металл, и присадочный материал. Они должны быть полностью очищены от ржавчины, окалины, масляных и других загрязнений, поскольку наличие посторонних веществ приводит к образованию при сварке дефектов и снижению прочности шва и всего соединения. Особое внимание надо уделить кромке свариваемых элементов и изделий и прилегающей к ним полосы шириной 25–30 мм;

? тщательную подготовку кромок, форма которых бывает различной и определяется толщиной листов. Притупление кромок и зазор между ними должны быть равномерными по всей длине;

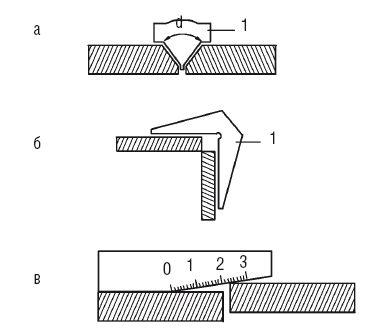

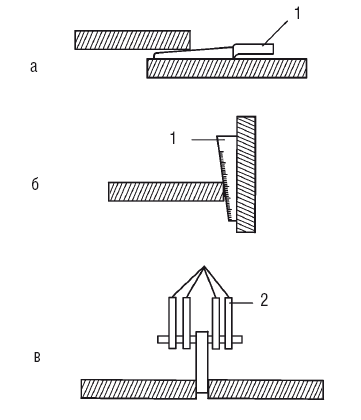

? сборку, на которую приходится примерно 30 % общей трудоемкости изготовления детали или конструкции. Для упрощения работы используют специальные приспособления, инструменты и шаблоны (рис. 50, 51).

Рис. 50. Шаблоны для контроля качества сборки: а – для проверки угла раскрытия кромки; б – для проверки прямого угла; в – для определения смещения листов; 1 – шаблон

Рис. 51. Щупы для контроля качества сборки: а – для проверки зазора между листами нахлесточного соединения; б – для определения зазора при тавровом соединении; в – для контроля зазора при стыковом соединении; 1 – щуп-шаблон; 2 – набор щупов

Сборочно-сварочные приспособления применяют для обеспечения доступа к местам установки деталей и рукояткам устройств, которые фиксируют и зажимают деталь, а также для выполнения прихваток и сварки.

К приспособлениям для этой работы предъявляются определенные требования. Они должны:

? быть прочными и достаточно жесткими;

? удерживать деталь в необходимом положении;

? не допускать деформации детали при сварке;

? создавать условия, при которых потребуется минимальное количество поворотов при выполнении прихваток и сварных швов;

? обеспечивать беспрепятственный доступ для контроля размеров изделия и позволять легко снимать их по окончании сварки;

? способствовать безопасности сварочных работ.

Сборочные работы должны вестись в такой последовательности, чтобы каждая предшествующая операция не затрудняла выполнение последующей. Каждая деталь, поступившая на сборку, должна быть проверена на предмет точности геометрических размеров и подготовленности кромок под сварку. Для недопущения деформаций для прихватки надо использовать качественные электроды и выдерживать промежуток между прихватками не более 500 мм, если длина одной прихватки составляет 50–80 мм. Для формирования качественного шва необходимо прихватывать планки в начале и конце изделия.

Чтобы от подготовки перейти непосредственно к выполнению сварки, необходимо понять, каким образом происходит возбуждение дуги на практике. Для этого есть два способа, разница между которыми состоит в том, что в первом случае сварщик дотрагивается концом электрода до поверхности металла, а во втором чиркает по поверхности металла концом электрода и быстро отводит его в сторону примерно на 2–4 мм. Так загорается дуга. При этом надо поддерживать ее длину постоянной, для чего рабочий постепенно опускает электрод по мере того, как тот расплавляется.

Длина дуги должна быть как можно короче, поскольку длинная дуга не дает нужной глубины проплавления основного металла, а электродный металл разбрызгивается, в конечном итоге образуется неровный сварной шов с многочисленными включениями окислов. Короткая дуга сопровождается образованием незначительного количества мелких капель металла, электрод плавится равномерно и дает достаточную глубину проплавления свариваемых частей.

Если в процессе сварки дуга обрывается, ее следует возбудить, переместив электрод от точки обрыва вперед, чтобы потом вернуться к месту обрыва, заварить кратер и продолжить шов.

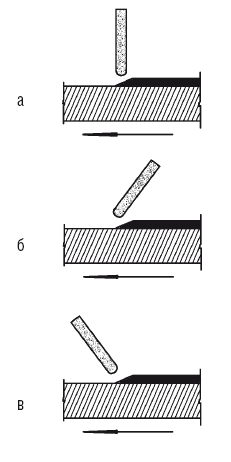

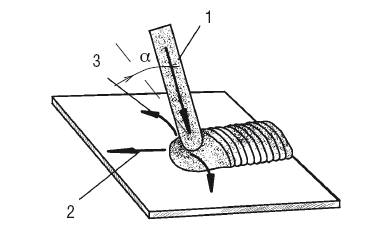

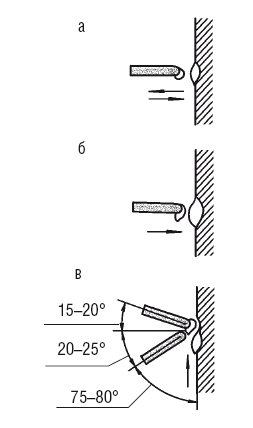

При сварке надо правильно держать электрод. Обычно его располагают вертикально или наклонно по отношению ко шву – углом вперед или назад (рис. 52), причем сварка углом назад дает глубокий провар и аккуратный, не слишком широкий шов. При таком положении электрода выполняют угловые, тавровые и нахлесточные соединения, а высококвалифицированные мастера – и стыковые.

Для выполнения сварного шва следует подобрать соответствующий режим сварки, т. е. совокупность условий, обеспечивающих стабильное протекание процесса сварки.

Режим сварки включает параметры двух видов.

Первую группу составляют основные параметры:

? величина, род и полярность сварочного тока;

? диаметр электрода;

? напряжение дуги;

? скорость сварки;

? величина поперечного колебания торца электрода.

Рис. 52. Положение электрода в процессе сварки: а – вертикальное; б – углом вперед; в – углом назад (стрелка указывает на направление сварки)

Во вторую группу входят дополнительные параметры:

? величина вылета электрода;

? состав и толщина электродного покрытия;

? пространственное положение электрода;

? начальная температура основного металла;

? положение изделия при сварочных работах.

Рассмотрим далее основные параметры, а второстепенные прояснятся в процессе изложения.

Выбор сварочного тока зависит от разных факторов – диаметра электрода, типа его покрытия и пространственного положения шва. Величина сварочного тока определяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества тепла, поступившего в сварочную ванну, будет недостаточно, что может привести к непровару, который значительно ухудшит прочностные свойства соединения деталей.

При чрезмерной величине сварочного тока электрод сильно нагреется, будет быстро плавиться и стекать в шов, что тоже связано с негативными последствиями, в частности с появлением излишнего наплавленного металла в зоне шва и риском непровара, если расплавленный электродный металл ляжет на еще нерасплавленный основной металл.

На упаковке с электродами содержатся рекомендации по выбору сварочного тока, но можно воспользоваться и соответствующими формулами:

I = (40–50)dэ при dэ = 4–6 мм;

I = (20 + 6 dэ)dэ при dэ < 4 мм и dэ > 6 мм, где

I – сварочный ток,

dэ – диаметр электрода.

С учетом толщины металла и пространственного положения шва значение сварочного тока корректируют: если толщина кромок составляет (1,3–1,6)dэ, то расчетное значение тока должно быть ниже на 10–15 %; если толщина больше 3 dэ, то расчетное значение тока должно быть выше на 10–15 %; при сварке вертикальных и потолочных швов значение сварочного тока должно быть на 10–15 % ниже расчетного.

Форма и размер шва определяются родом и полярностью тока, которые подбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. Здесь установлены такие закономерности:

? при использовании постоянного тока обратной полярности глубина провара оказывается примерно на 40–50 % больше, чем в случае применения постоянного тока прямой полярности, что связано с разным количеством теплоты, которая выделяется на катоде и аноде. По этой причине ток обратной полярности рекомендуется при сварке тонколистового металла и высоколегированных сталей, чтобы исключить прожог и перегрев соответственно;

? при ведении сварки переменным током глубина провара будет на 15–20 % меньше по сравнению со сваркой постоянным током обратной полярности.

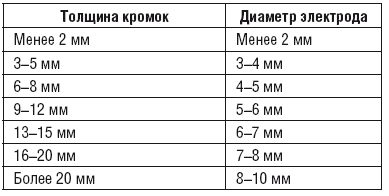

Диаметр электрода зависит от толщины кромок металла, который подвергается свариванию (как правило, выбирают диаметр для сварки в нижнем положении), его марки, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения.

Между диаметром электрода и толщиной металла при сварке в нижнем положении экспериментально была установлена определенная зависимость, представленная в табл. 25.

При отсутствии кромок диаметр электрода выбирают согласно представленной зависимости. Если разделка кромок была сделана, то при любой марке металла корневой шов выполняют электродом диаметром 2–3 мм, иногда 4 мм.

Таблица 25

Соотношение диаметра электрода и толщины кромок металла, подвергаемого сварке

Использование электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, в частности к непровару, зашлаковыванию и др. Остальные слои накладывают электродом диаметром 4 мм. В тех случаях, когда толщина металла превышает 12 мм и сварку ведут в нижнем положении, возможно применение электрода диаметром 5 мм. Таким же электродом выполняют и декоративный шов при толщине металла 12 мм.

При сварке в других пространственных положениях для первого слоя выбирают электрод диаметром 2–4 мм, иногда 4 мм, последующие слои, включая декоративный, выполняют электродами диаметром 4 мм.

Диаметр электрода при равенстве прочих условий зависит и от марки металла. Чтобы снизить тепловложения в основной металл и уменьшить риск образования трещин, используют электрод диаметром 2–3 мм, который позволяет получить валик малого сечения. Это особенно актуально при сварке закаливающихся сталей и чугуна.

Тип соединения тоже имеет значение при выборе диаметра электрода. Для стыкового соединения электрод подбирают по принципам, изложенным выше, а для других типов (тавровых, нахлесточных, угловых) придерживаются следующих правил:

? при многослойных швах корневой шов выполняют электродом диаметром 2, 3 или 4 мм, при этом чем ответственнее конструкция или элемент, тем меньше должен быть диаметр электрода, поскольку только в таком случае можно добиться качественного провара корня шва, снизить деформации и тепловложения в основной металл и сварочные напряжения;

? при однопроходных швах применяют электрод диаметром 2, 3, 4, 5 или 6 мм – в соответствии с толщиной металла.

Тип и марка электрода определяются прочностью, механическими и эксплуатационными характеристиками сварного соединения.

Между напряжением дуги (оно определяется величиной тока и диаметром электрода и чаще всего колеблется в пределах 18–45 В) и ее длиной наблюдается прямо пропорциональная зависимость: с увеличением длины дуги ее напряжение тоже растет. Следовательно, возрастает и доля тепла, за счет которого плавится электродный и основной металл. В конечном итоге сварной шов получается шире, а глубина провара и высота усиления – меньше. Поэтому для сварки предпочтительнее держать короткую дугу, напряжение которой составляет 18–20 В, тем более что длинная дуга сопровождается резким звуком и усиленным разбрызгиванием металла. Для сокращения длины дуги надо максимально быстро опускать электродержатель вниз.

При высокой скорости сварки сварной шов становится уже, однако глубина провара возрастает, так как расплавленный металл не подтекает под дугу и дает прослойку небольшой толщины. Если и дальше увеличивать скорость сварки, то можно создать предпосылки для развития негативных явлений, поскольку время теплового воздействия сварочной дуги на металл и глубина провара снизятся, не исключено и несплавление основного металла с металлом шва.

В процессе сварки электрод должен совершать определенные колебательные движения, от характера которых зависит качество сварного шва.

Если подавать электрод исключительно в направлении его оси и перемещать его вдоль шва прямолинейно, то наплавленный валик будет узким (ниточным). Он применяется при сварке тонколистового металла, если требуется подварить подрез, а также при наплавке.

При выполнении шва электрод держат под некоторым углом относительно поверхности металла. Это необходимо для того, чтобы капли расплавленного электродного металла падали на жидкий металл сварочной ванны. Чтобы увеличить глубину проплавления основного металла, электрод следует наклонять в сторону, противоположную направлению сварки. Таким образом, изменение угла наклона электрода к поверхности свариваемых элементов позволяет контролировать глубину расплавления основного металла, качественно формировать валик шва и воздействовать на скорость, с которой охлаждается жидкий металл сварочной ванны.

Наложение ниточного валика используют, чтобы проварить корень шва, при соединении тонколистового металла и др.

При ведении сварки тонкопокрытыми электродами ширина ниточного валика составляет 0,8–1,5 диаметра стержня электрода. Для узкого, но высокого валика характерен небольшой объем наплавленного металла, поэтому он быстрее кристаллизуется, а не успевшие выделиться из него газы остаются растворенными в нем, что придает шву пористость. По этой причине предпочтение отдается уширенным валикам.

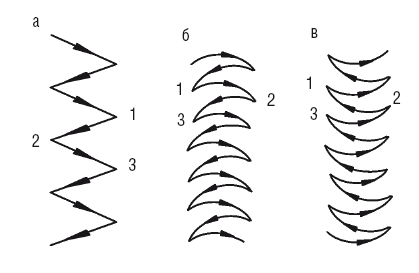

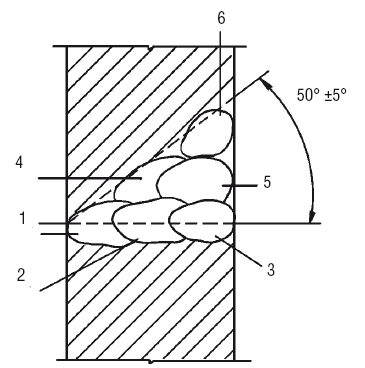

Чтобы увеличить ширину валика, сварщик должен совершать движения трех типов (рис. 53).

Рис. 53. Движения электрода в трех направлениях: 1 – поступательное вдоль оси электрода сверху вниз; 2 – поступательное вдоль линии шва; 3 – колебательное поперек шва перпендикулярно его оси

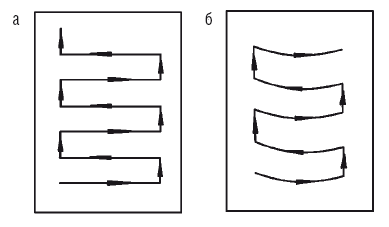

Благодаря поперечным колебательным движениям конца электрода при наплавке уширенных валиков (рис. 54) свариваемые кромки равномерно прогреваются, а жидкий металл сварочной ванны медленнее остывает.

Качество сварки повышается, если ширина валика составляет 2,5–3 диаметра электрода. При этом все кратеры жидкого металла сливаются в общую сварочную ванну, за счет чего сплавление основного и электродного металла улучшается, а прочность сварного шва возрастает. Если ширина валика слишком велика, то металл в точке 1 на рис. 54 уже начинает кристаллизоваться в момент достижения дугой точки 3, т. е. на данном участке возможен непровар. Помимо этого, широкий валик потребует больше времени на выполнение, приводит к увеличенному расходу металла и проч. Это означает, что производительность сварки упадет.

Рис. 54. Схема поперечных колебательных движений конца электрода при выполнении уширенных валиков: а – прямолинейное перемещение; б – криволинейное перемещение выпуклостью в сторону сваренного участка шва; в – криволинейное перемещение выпуклостью в сторону несваренного участка шва; 1, 2, 3 – точки, в которых скорость перемещения электрода падает

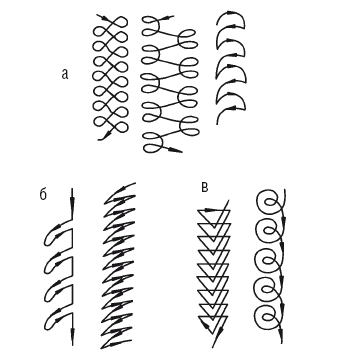

Поперечные колебательные движения электрода различны по рисунку (рис. 55) и зависят от формы, размера и пространственного положения шва.

Рис. 55. Техника манипулирования электродом при наложении уширенных валиков с усиленным прогреванием: а – обеих кромок; б – одной кромки; в – середины шва

При сварке рабочий может располагаться сбоку от шва и вести электрод слева направо или находиться на оси шва, перемещая электрод на себя. Наплавив валик, следует заварить кратер на конце шва, чтобы не допустить образования трещины.

В случае использования толстопокрытых электродов надо следить за тем, чтобы расплавленный шлак распределялся на жидком металле равномерным слоем, причем он должен находиться позади сварочной дуги и не попадать на еще не расплавленный металл. При этом необходимо достаточно долго держать металл в жидком состоянии, чтобы шлак успел всплыть и раскислить металл.

По сравнению со сваркой тонкопокрытым электродом колебательные движения толстопокрытым электродом должны быть менее размашистыми, т. е. их ширина должна быть меньше. Валик, наплавленный им, бывает более плоским, поскольку слой шлака на поверхности наплавленного металла охлаждается и кристаллизуется медленнее.

Элементом сварочного процесса является прихватка, к которой прибегают при сборке свариваемых изделий и листов с целью их временной фиксации. Прихватку выполняют узким валиком теми же электродами, что и сварку, а ее длина не превышает нескольких сантиметров. Поверхность прихваток перед сваркой очищается, а при сварке их полностью расплавляют до основного металла, чтобы не допустить возникновения какого-либо дефекта (пористости, непровара и др.).

Техника дуговой сварки включает в себя различные способы выполнения стыковых, тавровых, угловых и нахлесточных соединений.

Стыковые соединения могут вариться только с одной или же с обеих сторон. Для предотвращения прожогов используют остающиеся или съемные подкладки. Материалом для первых служат стальные полосы толщиной 2–4 мм и шириной 30–40 мм, для вторых – медь, графит или керамика, поскольку они не плавятся во время сварки (дополнительно их охлаждают водой).

Сварка на подкладках позволяет сварщику работать, не боясь прожогов и натеков, дает возможность повышать величину сварочного тока на 20–30 % и не требует обратной подварки корневого шва.

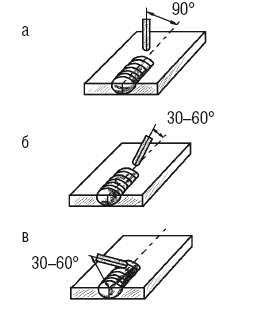

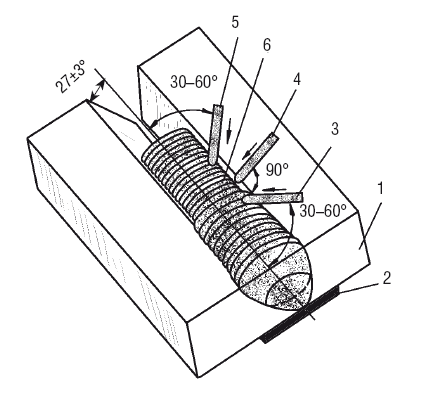

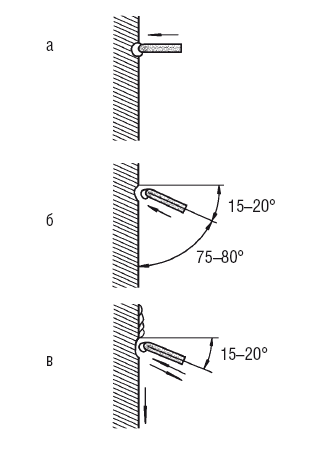

При сварке стыковых соединений (рис. 56, 57) выполняют два и более слоев, что определяется такими факторами, как толщина листов (3–26 мм), диаметр электрода, наличие или отсутствие разделки кромок.

Рис. 56. Техника сварки стыкового соединения без разделки кромок при различном положении электрода: а – вертикальном; б – углом назад; в – углом вперед

Рис. 57. Техника сварки стыкового соединения с разделкой кромок: 1 – пластина; 2 – подкладка; 3 – электрод, расположенный углом вперед; 4 – электрод, расположенный вертикально; 5 – электрод, расположенный углом назад; 6 – корневой шов

Наиболее удобными в исполнении и поэтому более предпочтительными являются нижние швы, поскольку вследствие гравитации расплавленный металл электрода стекает в кратер и удерживается в пределах сварочной ванны, а газы и шлаки поднимаются к поверхности.

Стыковые швы без скоса кромок производят наплавлением валика вдоль шва, при этом имеет место небольшое уширение, чтобы обеспечить достаточное проплавление кромок.

У шва предусматривают усиление до 2 мм.

Проварив шов с одной стороны, изделие переворачивают, удаляют шлак и подтеки, а затем выполняют шов с обратной стороны.

Стыковые швы с V-образной разделкой кромок варят в один слой, если толщина металла составляет менее 8 мм, а при увеличении толщины свариваемых листов накладывают два и более слоев.

Первый слой высотой 3–5 мм выполняют электродом диаметром 3–4 мм, для остальных слоев его диаметр увеличивают до 4–5 мм. Перед тем как наварить очередной слой, предыдущий следует очистить от шлака и застывших капель металла. Это легко сделать металлической щеткой.

Когда вся разделка будет заполнена, изделие переворачивают, выбирают (например, пневматическим зубилом) неглубокую канавку (шириной 8–10 мм и глубиной 3–4 мм) в корневом шве и тщательно заваривают ее за один проход, придав шву небольшое усиление.

Если нет возможности изменить положение изделия, то необходимо особенно тщательно выполнить корневой шов.

Сварка стыковых швов с X-об разной разделкой кромок аналогична наложению многослойных швов с обеих сторон разделки.

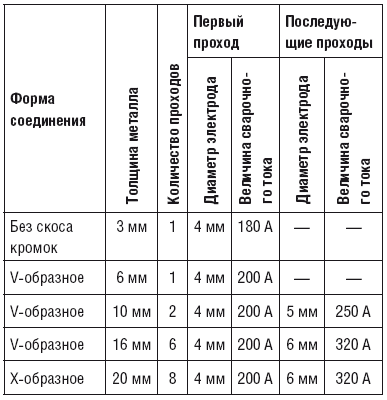

Ориентировочные режимы ручной дуговой сварки стыковых швов с различной разделкой кромок представлены в табл. 26.

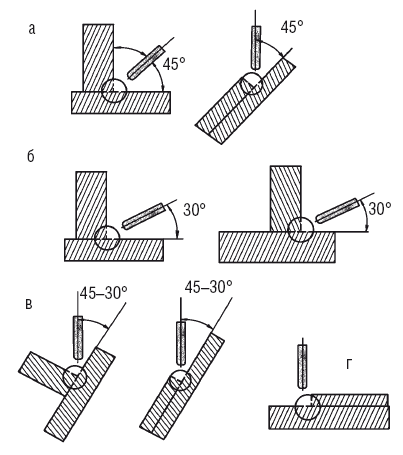

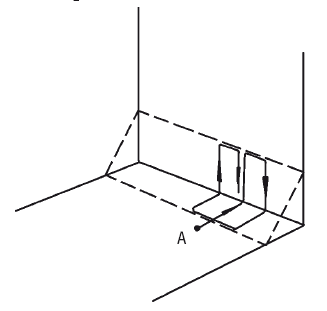

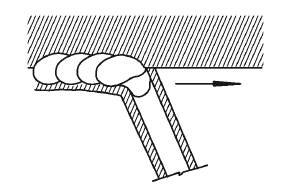

При сварке угловых, тавровых и нахлесточных соединений (рис. 58) накладывают угловые швы.

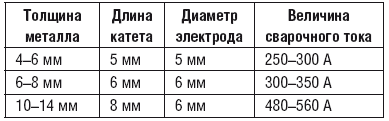

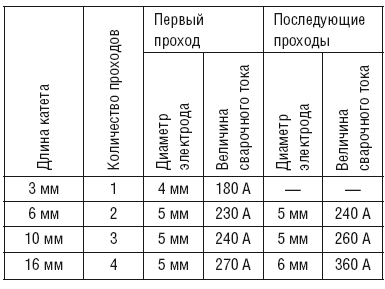

Поскольку при угловых швах расплавленный металл стекает в горизонтальную плоскость, рекомендуется выполнять их в нижнем положении «в лодочку», при выборе режима которой можно воспользоваться табл. 27.

Таблица 26

Режимы ручной дуговой сварки стыковых швов, выбираемые в зависимости от разделки кромок

Рис. 58. Техника выполнения угловых, тавровых и нахлесточных соединений: а – в симметричную «лодочку»; б – в несимметричную «лодочку»; в – наклонным электродом; г – с оплавлением кромки

Таблица 27

Режимы сварки при наложении углового шва «в лодочку»

Но не всегда есть возможность зафиксировать деталь в соответствующем положении. По этой причине сварку ведут наклонным электродом. Однако если нижняя плоскость углового шва занимает горизонтальное положение, в этом случае не исключается непровар корня шва или какой-либо из кромок. Такой же дефект возникает на нижней поверхности, если возбуждать дугу и начинать работу на вертикальной плоскости.

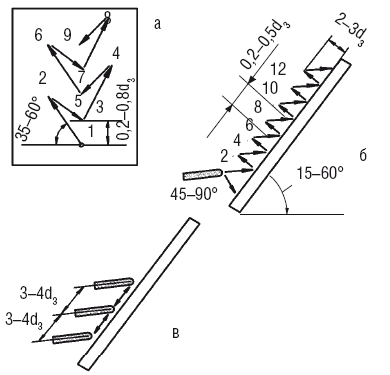

Для недопущения этого при сварке углового шва необходимо возбуждать дугу на нижней кромке в точке А и, миновав разделку, переходить на вертикальную кромку, совершая электродом такие движения, как показано на рис. 59.

Рис. 59. Движения электрода при сварке углового шва

Угловые швы могут быть однослойными, если длина катета не превышает 8 мм, и многослойными многопроходными при его длине более 8 мм. Во втором случае сперва выполняют узкий ниточный валик, используя электрод диаметром 3–4 мм, благодаря чему достигается оптимальный провар корня.

При определении количества проходов в процессе сварки ориентируются на объем площади поперечного сечения металла шва, заполненный за один проход. Эта величина должна равняться 30–40 мм2, наплавленным за один проход.

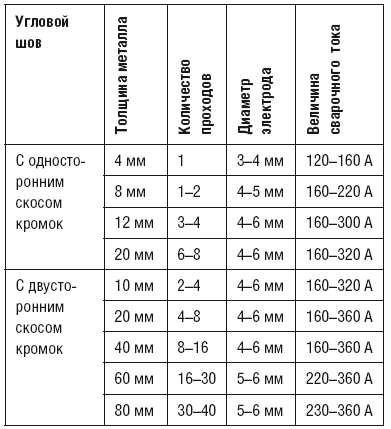

При выборе режима ручной дуговой сварки угловых швов исходят из наличия одно– или двусторонних скосов либо из их отсутствия (табл. 28 и 29).

Таблица 28

Режимы ручной дуговой сварки при наложении угловых швов со скосом кромок

Таблица 29

Режимы ручной дуговой сварки при наложении угловых швов без скоса кромок

Сварка вертикальных швов является непростой задачей, так как под действием гравитации расплавленный металл старается покинуть сварочную ванну. Величина тока, поддерживаемого при выполнении таких швов, должна быть на 10–15 % меньше, чем при сварке нижних швов. Кроме того, дуга должна быть короткой. Наплавленные валики могут быть как узкими, так и широкими. Движения электрода при этом наглядно представлены на рис. 60 и 61.

Вертикальные швы накладывают двумя способами:

? снизу вверх (на подъем) (рис. 62). При этом дугу возбуждают в нижней точке соединения, а когда образуется сварочная ванна, перемещают слегка вверх и потом в сторону.

Дуга должна ориентироваться на основной металл. Благодаря такой методике расплавленный металл при отведенном электроде успевает затвердеть и образовать своеобразную полочку (площадку), которая при движении электрода вверх станет опорой для последующих капель расплавленного металла и не позволит им стекать вниз. Рекомендуемый угол, под которым следует наклонять электрод кверху, составляет 20–25°;

Рис. 60. Траектория перемещения наклонного электрода при наплавке узких валиков (цифры означают последовательность движений): а – под острым углом; б – лесенкой (с приближением и отведением электрода от поверхности металла); в – с обратноступенчатым перемещением электрода сначала на 3–4 его диаметра вверх и вдоль поверхности металла, а потом назад к сварочной ванне

Рис. 61. Траектория перемещения электрода при наплавке широких валиков: а – прямоугольная; б – криволинейная

? сверху вниз (на спуск) (рис. 63). В отличие от предыдущего способа в данном случае возбуждают в верхней точке шва, придавая электроду первоначально перпендикулярное положение, а после образования кратера – наклонное. Этот способ чаще всего применяют при сварке тонколистового металла и для выполнения первых слоев в тех случаях, когда имеется разделка кромок.

Рис. 62. Техника выполнения вертикального шва снизу вверх: а – возбуждение дуги; б – возникновение сварочной ванны; в – движение электрода на подъем

Для стыковых горизонтальных соединений требуется подготовка лишь верхней кромки, что значительно сокращает стекание жидкого металла.

Возбужденную на нижней горизонтальной кромке сварочную дугу перемещают на кромку со скосом.

При этом электрод держат вертикально или углом назад либо вперед.

Рис. 63. Техника выполнения вертикального шва сверху вниз: а – возбуждение дуги; б – возникновение сварочной ванны; в – движение электрода на спуск

Движения совершают в определенной последовательности, показанной на рис. 64.

Самыми трудными являются потолочные швы (рис. 65), при которых расплавленный металл стремится вытечь из сварочной ванны.

Рис. 64. Порядок наплавки слоев при сварке горизонтального шва

В связи с этим ее объем должен быть минимальным, дуга – максимально короткой, покрытие электрода – тугоплавким, дающим незначительное количество шлака, а величина сварочного тока должна быть на 15–20 % меньше по сравнению с током при выполнении нижних швов.

Рис. 65. Техника выполнения потолочного шва (стрелкой указана схема перемещения электрода)

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Теория сварки

Теория сварки Основные понятия Прежде чем говорить о сварочных работах, необходимо ввести ряд наиболее важных понятий, которые непосредственно связаны с ними и без которых невозможно понимание тех или иных процессов. Причем они намеренно расположены не в алфавитном

Металлургия сварки

Металлургия сварки Процессы расплавления и затвердевания металла, в ходе которых его химический состав претерпевает изменения, а кристаллическая решетка – трансформацию, называются металлургическими. Сварка также относится к ним, но по сравнению с другими подобными

Виды сварки

Виды сварки Напомним, что получение неразъемного соединения твердых материалов в процессе их местного плавления или пластического деформирования называется сваркой. Металлы и сплавы, как уже было сказано, являются твердыми кристаллическими телами, состоящими из

Техника газовой сварки

Техника газовой сварки Газовая сварка – способ универсальный, но при ее выполнении необходимо помнить, что нагреванию подвергается достаточно большой участок вокруг сварного соединения. Поэтому нельзя исключить возникновение коробления и развитие внутренних

Сварочные материалы и оборудование для дуговой сварки

Сварочные материалы и оборудование для дуговой сварки Сварочная проволока Чтобы заполнить зазор между свариваемыми частями, применяют присадочный материал, который имеет вид прутка или проволоки и вводится в зону сварочной дуги.Если осуществляется ручная дуговая

Технология дуговой резки

Технология дуговой резки Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой.1. Дуговая резка металлов осуществляется с помощью:1) металлического плавящегося электрода. Этот способ состоит в том, что металл

Техника безопасности при дуговой сварке и резке

Техника безопасности при дуговой сварке и резке Сварочные работы сопряжены с определенными факторами, которые могут быть опасными для здоровья человека.К ним относятся:? поражение электрическим током;? отравление токсичными газами и пылью;? ожоги расплавленным