Источники питания

Источники питания

Качественного сварного шва невозможно добиться без обеспечения стабильного горения сварочной дуги, т. е. без устойчивого протекания сварочного процесса. В значительной степени это зависит от источника питания дуги, которая загорается при коротком замыкании – в момент контакта электрода с изделием. Это сопровождается выделением теп лоты и быстрым повышением температуры в зоне контакта.

Для начала сварочного процесса требуется повышенное напряжение сварочного тока, но потом в результате эмиссии электронов с катода и развития объемной ионизации газов в сварочной дуге наблюдаются снижение сопротивления дугового промежутка и, как следствие, падение напряжения до того минимума, который необходим для устойчивого горения сварочной дуги.

Сварочная цепь переживает многократные и частые короткие замыкания, которыми сопровождается переход капель металла электрода в сварочную ванну. И в каждый такой момент напряжение достигает нулевой отметки. Одновременно с этим колеблется длина сварочной дуги. Чтобы она восстановилась, надо, чтобы напряжение поднялось до рабочего, т. е. до 25–30 В, причем в минимальный промежуток времени, иначе поддерживать горение сварочной дуги будет невозможно. Кроме того, надо иметь в виду, что при коротких замыканиях возникают большие токи, которые могут привести к перегреву проводки и обмотки источников тока. Таковы в общих чертах сварочный процесс и явления, которые ему сопутствуют.

Итак, электрическая сварочная дуга, по сравнению с другими потребителями электроэнергии, имеет ряд отличительных черт:

? необходимость более высокого напряжения для возбуждения сварочной дуги по сравнению с тем, которое требуется для ее поддержания;

? наличие в процессе горения сварочной дуги особого состоянии электрической цепи, которая претерпевает разрыв или короткое замыкание;

? колебания напряжения сварочной дуги и, соответственно, силы сварочного тока в связи с изменением длины дуги;

? падение напряжения между электродом и свариваемым изделиями до нуля при коротком замыкании, в момент которого происходит возбуждение сварочной дуги.

Специфическими особенностями сварочной дуги при ручной дуговой сварке (при других видах дуговой сварки они могут быть иными) обусловлены те требования, которые предъявляются к источникам питания, в частности:

? для возбуждения сварочной дуги нужно, чтобы напряжение холостого хода превосходило напряжение сварочной дуги в 2–3 раза (максимум напряжения холостого хода должен быть не более 80 и 90 В для источников питания постоянного и переменного тока соответственно), но при этом оставалось безопасным для сварщика (разумеется, при соблюдении им техники безопасности);

? изменение напряжения устойчивого горения дуги (рабочее напряжение), наблюдающееся при изменении ее длины (при увеличении последней напряжение должно возрастать, а при уменьшении – быстро снижаться), не должно приводить к большим изменениям силы сварочного тока и связанного с этим теплового режима сварки;

? в момент короткого замыкания сила тока должна быть ограничена определенным пределом, предотвращающим возгорание проводов. Достаточно, чтобы ток короткого замыкания превышал сварочный примерно в 1,1–1,5 раза, т. е. не более чем на 40–50 %. Источник тока должен быть рассчитан и выдерживать длительные короткие замыкания, иначе он не сможет защищать обмотку от перегрева и разрушения;

? промежуток, в течение которого напряжение после короткого замыкания восстанавливается, не должен быть длительным. Необходимо, чтобы после каждого короткого замыкания, т. е. при переносе капель расплавленного металла электрода на свариваемое изделие, на подъем напряжения от нуля до рабочего (25 В) затрачивалось не более 0,05 секунды, более длительный промежуток негативно сказывается на устойчивости сварочной дуги;

? источник тока должен быть мощным, чтобы обеспечивать выполнение сварочных работ и иметь соответствующую внешнюю характеристику;

? источник питания дуги должен быть оснащен устройством, регулирующим сварочный ток (предел регулирования должен составлять приблизительно 30– 130 % от номинального сварочного тока), тем более что это требуется для осуществления сварки электродами различного диаметра.

Источники питания отличаются своими свойствами, для описания которых введены следующие параметры:

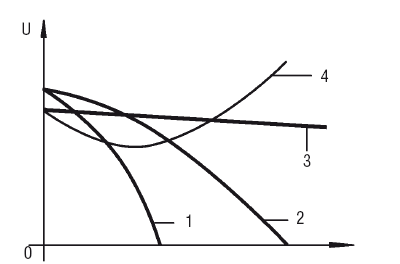

1. Внешняя статическая характеристика. Это зависимость между напряжением на выходных зажимах источника питания и величиной сварочного тока. Различаются несколько типов внешних вольт-амперных характеристик источников питания (рис. 31), в частности:

? крутопадающая;

? пологопадающая;

? жесткая;

? возрастающая.

Каждому способу сварки должен соответствовать тип внешней характеристики. Для ручной дуговой сварки подходят источники с крутопадающей внешней характеристикой, поскольку у них при коротком замыкании напряжение падает до нуля, благодаря чему сила тока короткого замыкания не растет. Но при возбуждении сварочной дуги, когда ток минимален, мгновенно возникает повышенное напряжение. Источники питания с такой внешней характеристикой позволяет удлинять дугу, не опасаясь при этом, что она быстро оборвется, и сокращать ее без риска значительного увеличения тока.

Рис. 31. Типы внешних вольт-амперных характеристик: 1 – крутопадающая; 2 – пологопадающая; 3 – жесткая; 4 – возрастающая

Оставшиеся типы внешней характеристики источников питания (пологопадающая, жесткая и возрастающая) позволяют обеспечить существенное изменение величины сварочного тока при изменении длины дуги, что приводит к быстрому возрастанию или снижению скорости плавления электродной проволоки.

Источники питания с пологопадающей вольт-амперной характеристикой предназначаются для автоматической и полуавтоматической сварки под флюсом, а с жесткой и возрастающей внешней характеристикой – для сварки в среде защитных газов.

Необходимая характеристика источника питания задается при его изготовлении и обеспечивается конструкцией, а при сварке ее тип не изменяется.

Велико значение и динамических свойств источника питания, а именно быстрота, с которой напряжение при коротком замыкании восстанавливается с нулевой отметки до напряжения повторного возбуждения сварочной дуги. Это определяется индуктивностью источника питания: чем она больше, тем выше динамические свойства, при которых происходят равномерный перенос капель электродного металла и незначительное разбрызгивание.

2. Напряжение холостого хода. Так называется напряжение на выходных клеммах, когда нагрузка в сварочной цепи отсутствует, т. е. при разомкнутой сварочной цепи. Напряжение холостого хода источника питания с падающей вольт-амперной характеристикой всегда выше рабочего напряжения дуги, поэтому облегчаются возбуждение и повторное зажигание сварочной дуги. Если номинальное рабочее напряжение составляет 30 В, то напряжение холостого хода не должно быть более 75 В (чем оно выше, тем легче загорается сварочная дуга, но одновременно возрастает риск поражения сварщика током). Напряжение зажигания различно для источников постоянного и переменного тока и составляет не менее 30–35 В для первых и 50–55 В для вторых. В ГОСТе 7012–77 Е указано, что для трансформаторов, которые рассчитаны и выдерживают сварочный ток силой 2000 А, напряжение холостого хода не должно быть более 80 В. Увеличение напряжения холостого хода источника переменного тока влечет за собой снижение cos ? (напомним формулу мощности переменного тока: P = U ? I ? cos ?), т. е. снижение КПД источника питания.

3. Относительная продолжительность работы (ПР) и относительная продолжительность включения в прерывистом режиме (ПВ). Источник питания сварочной дуги функционирует в таком режиме, когда включения периодически сменяются выключениями, которые необходимы для удаления шлака со сварного шва, замены электрода и проч. Можно сказать, что данные показатели характеризуют повторно-кратковременный режим работы источника питания сварочной дуги. Разница между ПР и ПВ заключается в том, что при ПР источник питания в момент паузы не отключается от сети и продолжает функционировать в холостом режиме при разомкнутой цепи, а при ПВ источник питания во время паузы отключается от сети.

Величины ПР и ПВ выражаются в процентах и определяют возможную степень эксплуатации источника сварочной дуги:

где tсв – время сварки, т. е. работы под нагрузкой;

tхх – время холостого хода;

tп – время паузы.

Для расчетов условно принимается время сварки (tсв), равное 3 минутам, паузы (tп) – 2 минутам. Подставив значения в формулу, можно установить, что оптимальная величина ПР составляет 60 %. Если ПР равняется 20 %, то время сварки составит 1 минуту, а продолжительность паузы – 4 минуты.

Современная промышленность изготавливает различные источники питания для дуговой сварки и наплавки.

1. Источник питания, работающий от переменного тока и предназначенный для ручной дуговой сварки, автоматической сварки под флюсом и электрошлаковой сварки, называется сварочным трансформатором. Это устройство представляет собой статический электромагнитный аппарат, основная функция которого – преобразование имеющегося в электрической цепи напряжения (220 или 380 В) в более низкое напряжение вторичной электрической цепи, необходимое для возбуждения сварочной дуги и обеспечения ее горения. Энергия в трансформаторе преобразуется за счет переменного магнитного поля и использования необходимого количества витков в первичной и вторичной обмотках, расположенных на магнитопроводе. Так называется сердечник, выполненный из трансформаторной стали (из нее изготавливаются различные электрические изделия, которые в процессе эксплуатации попеременно на– и размагничиваются), которая является тонколистовой, низкоуглеродистой и отличается повышенным содержанием кремния (не более 4 %) и малым количеством вредных примесей – фосфора и серы (не более 0,02 %). Ее магнитопроницаемость определяет и вес устройства. Если магнитные свойства стали максимальны и магнитный поток протекает через нее с наименьшими потерями, то количество стали, необходимое для аппарата, значительно снижается.

В основе действия всех трансформаторов, применяемых для сварочных работ, лежит принцип электромагнитной индукции, т. е. переменный по направлению (с частотой тока) магнитный поток на магнитопроводе, образовавшийся от действия переменного тока первичной обмотки, пересекает витки вторичной обмотки трансформатора, после чего согласно закону электромагнитной индукции возбуждает в ней напряжение (ЭДС). Пока вторичная (сварочная) цепь не будет замкнута, тока в ней (кроме напряжения) не будет.

Сварочный ток регулируется благодаря изменению величины либо индуктивного сопротивления, либо вторичного напряжения холостого хода трансформатора, что осуществляется посредством секционирования числа витков первичной или вторичной обмотки.

Это обеспечивает ступенчатое регулирование тока.

Главный минус всех сварочных трансформаторов – низкий коэффициент мощности cos ?, что объясняется конструкцией трансформатора, в котором падающая вольт-амперная характеристика порождается высокой индуктивностью сварочной цепи.

Для стабильного возбуждения сварочной дуги требуется напряжение холостого хода трансформатора на уровне 65 В, в то время как напряжение сварочной цепи составляет 20–30 В. Вследствие возникшего индуктивного сопротивления потери мощности возрастают. Поэтому коэффициент мощности cos ? сварочных трансформаторов должен составлять 0,4–0,5.

Сварочные трансформаторы на основании различных показателей классифицируются следующим образом:

1) по количеству обслуживаемых рабочих мест на:

? однопостовые, рассчитанные на одно рабочее место, поэтому обладают соответствующей вольт-амперной характеристикой;

? многопостовые, предназначенные для одновременного обслуживания нескольких рабочих мест. Они имеют жесткую характеристику, но благодаря включению в электрическую цепь дросселя создается падающая внешняя характеристика, обеспечивающая стабильное горение сварочной дуги;

2) по фазности на:

? однофазные.

? трехфазные.

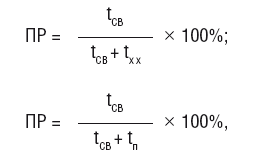

3) по конструкции на устройства: а) с нормальным магнитным рассеянием и отдельной реактивной (дроссельной) обмоткой, которая последовательно включается в сварочную цепь. Дроссель может заключаться в отдельный корпус или выполняться на общем сердечнике (рис. 32).

Рис. 32 (18). Электрическая схема трансформатора с дросселем: а – в отдельном корпусе; 1 – реактивная катушка; 2 – зазор в регуляторе; б – на общем сердечнике; 1 – реактивная катушка; 2 – зазор в регуляторе

Падающая характеристика и регулировка сварочного тока происходят за счет электродвижущей силы (ЭДС) самоиндукции, которая возникает в обмотке дросселя исключительно при наличии в ней сварочного тока. Составная часть магнитопровода дроссельной катушки – подвижной пакет, который, в свою очередь, является частью магнитопровода дросселя. От величины зазора в магнитном пакете зависит величина магнитного потока в данном магнитопроводе: он тем больше, чем меньше зазор, и наоборот. Величина магнитного потока определяет величину индуктированной ЭДС самоиндукции. Последняя постоянно направлена навстречу движению сварочного тока в цепи, который бывает тем меньше, чем больше ЭДС. Максимальная же величина ЭДС самоиндукции наблюдается при минимальном зазоре в подвижном пакете магнитопровода. Если зазор большой, то магнитный поток и ЭДС будут наименьшими, поэтому сварочный ток будет максимальным, ведь при прохождении по провод нику на его пути нет препятствий.

Благодаря описанным явлениям величина тока плавно регулируется, что и обеспечивает падающую характеристику источника тока и точно настроенный режим сварки.

Подобная схема была распространена приблизительно до 1967 года и хорошо работала, хотя не была лишена недостатков: трансформаторы, например, весили достаточно много, вследствие потерь отмечалось падение КПД, а также увеличивался расход цветных металлов.

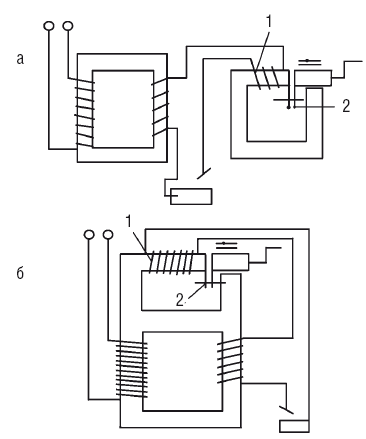

Сейчас трансформаторы с дросселем в отдельном корпусе сняты с производства и заменены устройствами в однокорпусном варианте, например трансформаторы типа ТСД и СТН (рис. 33) с аналогичным принципом действия;

б) с развитым магнитным рассеянием. При увеличенных магнитных потоках во вторичной обмотке трансформатора возникает реактивная ЭДС.

Рис. 33. Электрическая схема трансформатора типа СТН: 1 – первичная обмотка; 2 – вторичная обмотка; 3 – обмотка дросселя; 4 – подвижной пакет магнитопровода; 5 – рукоятка; 6 – магнитопровод

Трансформаторы данной группы неоднородны и подразделяются на конструкции:

? с магнитными шунтами, например СТАН-0, ОСТА-350 и др. Несмотря на то что они надежны и удобны в применении, они уже не выпускаются, так как весьма неэкономичны (приводят к повышенному расходованию металла и электроэнергии);

? с подвижной катушкой (марок ТД, ТДМ и др.) (рис. 34), производство которых поставлено на поток. Они отличаются хорошей динамикой, плавным регулированием и способностью удерживать ток на заданном уровне.

Данные трансформаторы бывают однофазными, стержневого типа, отличаются увеличенной индуктивностью рассеяния.

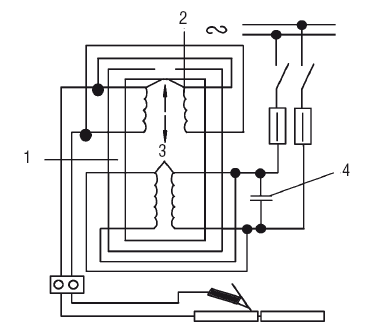

Рис. 34. Электрическая схема трансформатора с подвижными катушками: 1 – магнитопровод; 2 – вторичная обмотка; 3 – первичная обмотка; 4 – конденсатор

Конструктивно они устроены следующим образом: катушки первичной обмотки зафиксированы, а катушки вторичной обмотки, напротив, являются подвижными. Регулирование сварочного тока осуществляется путем изменения промежутка (для этого предназначается рукоятка) между обмотками: при минимальном расстоянии ток возрастает (рукоятка поворачивается по часовой стрелке), а при максимальном расстоянии он снижается. У трансформатора имеется специальный конденсатор (фильтр), который устраняет радиопомехи, неизбежные при сварочных работах. Сварочный трансформатор типа ТСК-500 показан на рис. 35;

в) с жесткой характеристикой. Такие трансформаторы используются при электрошлаковой сварки (при ней дугового процесса практически нет, а сварка возможна за счет высокой температуры расплавленного шлака, которая доходит до 2000 °C, и прохождения через него тока) и рассчитаны на ток 1000–3000 А.

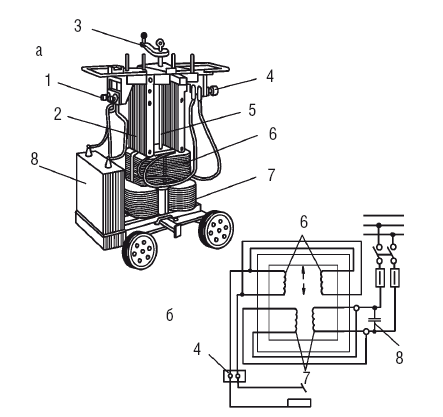

Рис. 35. Схема сварочного трансформатора ТСК-500: а – конструктивная; б – электрическая; 1 – зажимы для сетевых проводов; 2 – магнитопровод; 3 – рукоятка регулировки тока; 4 – зажимы для сварочных проводов; 5 – ходовой винт; 6 – катушка вторичной обмотки; 7 – катушка первичной обмотки; 8 – конденсатор

Модели бывают одно– (ТШС-1000–1, ТШС-3000–1) и трехфазными (ТШС-1000–3, ТШС-3000–3, ТШС-600–3). Для регулирования напряжения во вторичной электрической цепи предназначаются секционные первичные и вторичные обмотки. С помощью контроллера, работа ющего от электродвигателя и управляющегося дистанционно, осуществляется переключение витков первичной обмотки, за которым следует изменение вторичного напряжения в сварочной цепи. Для переключения витков вторичной обмотки производится перестановка перемычек.

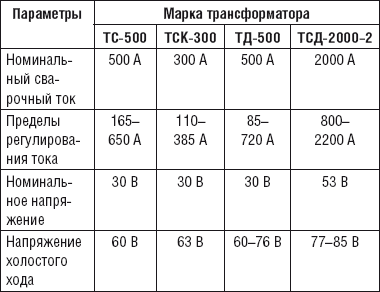

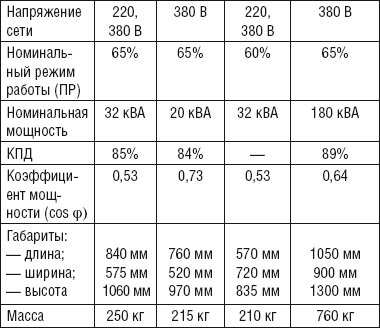

Для сравнения трансформаторы различных марок представлены в табл. 19.

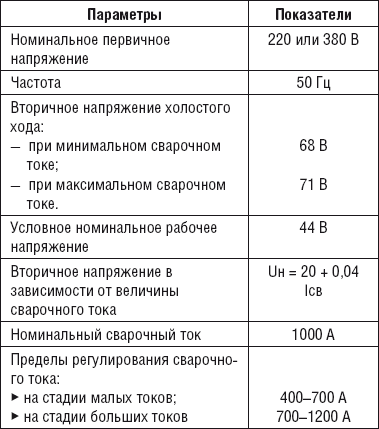

Таблица 19

Технические характеристики сварочных трансформаторов различных марок

Для автоматической сварки под флюсом применяются трансформаторы марок ТДФ-1001 и ТДФ-1601, характеристика параметров одного из которых представлена в табл. 20.

Таблица 20

Техническая характеристика сварочного трансформатора тдф-1001

Для обеспечения эффективной и бесперебойной работы трансформаторов их необходимо правильно эксплуатировать. Перед этим надо внимательно осмотреть и заземлить устройство, проконтролировать обмотки на предмет обрыва и проверить изоляцию обмоток от корпуса, а при обнаружении механических повреждений устранить их.

Если предполагается вести работы на открытом воздухе, следует позаботиться о защите трансформатора от осадков, поскольку отсыревшая изоляция может быть пробита. Тогда замыкания между витками не избежать.

Во время работы нельзя допускать перегрева трансформатора, что негативно отразится на состоянии изоляции обмоток. Для недопущения этого не следует размещать трансформатор рядом с источниками тепла. Кроме того, надо регулярно очищать контакты от грязи, которая может препятствовать охлаждению рабочих частей устройства.

2. От источников постоянного тока работают сварочные преобразователи, составляющими которых являются сварочный генератор и привод (электродвигатель), смонтированные на одном валу. Электрическая энергия, вырабатываемая двигателем (на них обычно устанавливают асинхронные трехфазные двигатели), преобразуется в механическую, под воздействием которой якорь генератора вращается и вырабатывает сварочный ток с соответствующими параметрами. Сварочные преобразователи бывают стационарными и мобильными.

Если вместо электродвигателя устанавливают двигатель внутреннего сгорания (ДВС), тогда такой преобразователь называется агрегатом. При этом двигатель должен иметь мощность, как минимум, 30 л. с.

В среднем для осуществления сварки требуется 5–6 кг горючего в час.

Сварочные агрегаты используются для работы в полевых условиях или в том случае, когда в электрической сети наблюдаются резкие колебания напряжения.

Генератор и ДВС монтируются на общей раме (например, ПАС-400-VIII), которая может снабжаться снабжается колесами. Его можно установить, например, в кузове машины, на тракторе (например, сварочный агрегат СДУ-2). Ток, полученный от сварочного генератора, обходится дороже (например, расход электроэнергии при ручной дуговой сварке от сварочного преобразователя или агрегата составляет 7–8 кВт/ч на 1 кг наплавленного металла, а КПД в среднем равен 0,4–0,5 % из-за значительных потерь на холостом ходу; расход энергии у сварочных трансформаторов – 3,5–4,25 кВт на 1 кг наплавленного металла, а КПД – 0,6–0,7 %), чем тот, что дают сварочные трансформаторы, выпрямители. Поэтому целесообразно и экономически более выгодно применять агрегат в тех случаях, когда нет электрической сети.

Именно поэтому до сих пор разработчики совершенствуют бензиновые (АДБ) и дизельные (АДД) сварочные агрегаты.

Преобразовали и агрегаты имеют конструктивно схожие генераторы. Сварочный генератор – это прибор, вырабатывающий за счет собственной внешней характеристики (для этого в зависимости от сварочного тока в генераторе меняется магнитный поток) постоянный ток, необходимый для стабильного горения сварочной дуги. Чаще всего встречаются генераторы с падающей внешней характеристикой, которые применяются для ручной дуговой сварки и автоматической сварки под флюсом. Для регулировки сварочного тока генератор оснащается специальным устройством.

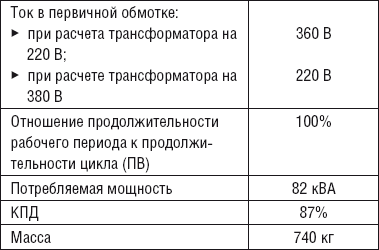

В основу конструкции сварочных генераторов положена одна из двух систем (ранее было большое количество конструктивно различных электромагнитных систем) (рис. 36):

? с независимым возбуждением и последовательной размагничивающей обмоткой в сварочной цепи. Независимая обмотка работает от сети переменного тока и подключена через понижающий трансформатор. Благодаря выпрямителю возникает магнитный поток, который возбуждает требующееся для загорания сварочной дуги напряжение на щетках. Регулировка тока осуществляется путем переключения перемычки числа витков обмотки. В пределах диапазонов малых и больших токов сварочный ток корректируется реостатом. Представленная на рис. 36 схема реализовывалась в генераторе ГСО-500, который устанавливался на преобразователе ПСО-500. В последнее время генераторы данной конструкции почти не производятся;

? с самовозбуждением с намагничивающей параллельной и размагничивающей последовательной обмотками, например ПСО-300 М, С-300–1 и др. На полюсах генератора находятся две обмотки – намагничивающая и размагничивающая. В первой ток создает генератор с помощью третьей щетки (на рис. 36 она обозначена цифрой 6), которая устанавливается на коллекторе между основными щетками (цифры 5 и 7). Падающая внешняя характеристика возникает благодаря встречному включению обмоток. Для регулировки тока используется реостат со ступенчатым переключателем.

Рис. 36. Электрическая схема генератора: а – с независимым возбуждением: 1 – сеть; 2 – стабилизатор напряжения; 3 – понижающий трансформатор; 4 – селеновый выпрямитель; 5 – реостат; 6 – намагничивающий магнитный поток; 7 – диапазон больших токов; 8 – диапазон малых токов; 9 – перемычка

Рис. 36 (окончание). Электрическая схема генератора: б – с самовозбуждением: 1 – намагничивающий магнитный поток; 2 – размагничивающий магнитный поток; 3 – ток намагничивающей обмотки; 4 – реостат; 5, 6, 7 – щетки на коллекторе якоря генератора; 8 – перемычка

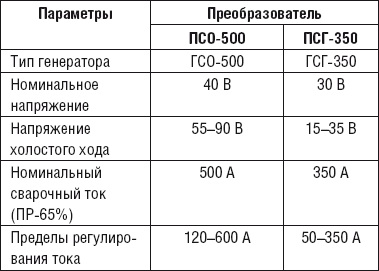

Основные технические данные преобразователей различных типов представлены в табл. 21.

Как и за трансформаторами, за сварочными преобразователями необходимо правильно ухаживать, чтобы продлить срок их службы. Их следует защищать от атмосферных осадков, но при этом следить за тем, чтобы охлаждение устройства не страдало, иначе не избежать перегрева обмоток. Особое внимание уделяют таким его частям, как коллектор, щетки, щеткодержатели и подшипники. Их содержат в чистоте, систематически удаляют нагар и осматривают, а изношенные детали заменяют.

Таблица 21

Технические параметры преобразователей некоторых типов

3. Сварочные преобразователи в последние годы были потеснены более совершенными устройствами – сварочными выпрямителями. Эти приборы преобразуют переменный ток в постоянный и применяются в качестве источника питания сварочной дуги. Они комплектуются понижающим трансформатором с регулирующим ток устройством, выпрямительным блоком с полупроводниковыми вентилями и вентилятором для охлаждения. Как правило, для выпрямителей применяют селеновые и кремниевые вентили. В некоторых случаях такое устройство оснащают дросселем, который подключают в цепь постоянного тока, чтобы получить падающую внешнюю характеристику.

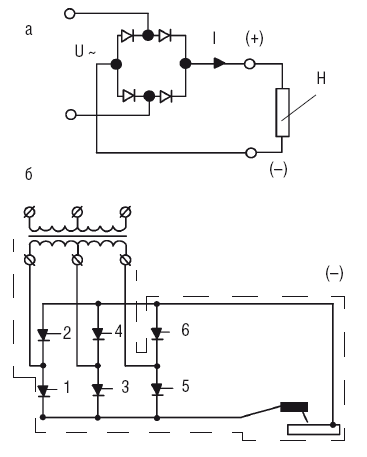

Существуют две типовые схемы выпрямления (рис. 37):

? однофазная мостовая схема двухполупериодного выпрямления;

? трехфазная мостовая схема.

Чаще всего используется трехфазная мостовая схема, поскольку она обладает рядом преимуществ, в частности обеспечивает меньшие колебания напряжения, оптимизирует применения трансформатора и равномерно загружает трехфазную сеть.

Рис. 37. Электрическая схема сварочного выпрямителя: а – однофазная мостовая; б – трехфазная мостовая; 1–6 – полупроводниковые вентили

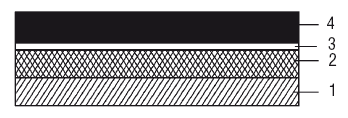

Полупроводниковые вентили пропускают ток лишь в одном направлении и преобразуют переменный ток в пульсирующий постоянный. Материалом для них служат кремний, германий и селен, причем последний предпочтительнее. Селеновый вентиль (рис. 38) представляет собой тонкое металлическое основание с нанесенным на него слоем кристаллического селена, на котором находится электрод из специального сплава. Между селеном и электродом образуется тонкий запирающий слой из селенистого кадмия, который и выполняет выпрямляющие функции.

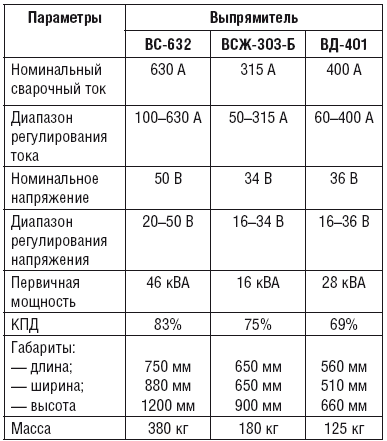

Селеновые вентили используют для выпрямителей с падающей и жесткой внешней характеристикой, кремниевые – в основном в устройствах с падающей внешней характеристикой. Поскольку кремниевые вентили нуждаются в активном охлаждении, с этой целью в выпрямитель вставляют вентилятор. Технические параметры выпрямителей разных типов представлены в табл. 22.

Рис. 38. Полупроводниковый вентиль: 1 – основание; 2 – селен; 3 – селенистый кадмий; 4 – электрод

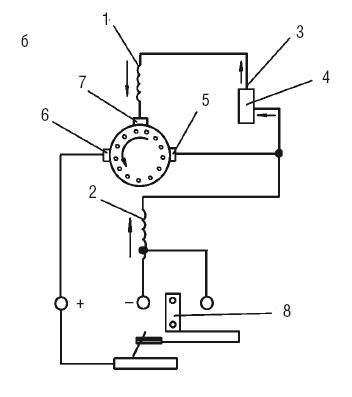

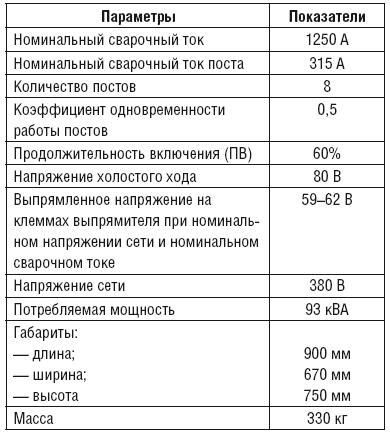

Выпрямители бывают как одно-, так и многопостовыми. Поскольку каждый отдельный пост должен работать независимо от других, источник питания имеет жесткую внешнюю характеристику. Хорошо показали себя многопостовые выпрямители серий ВКСМ и ВДМ. Параметры одного из них представлены в табл. 23.

Таблица 22

Технические характеристики некоторых сварочных выпрямителей различных типов

Таблица 23

Технические характеристики многопостового выпрямителя вдм-1201

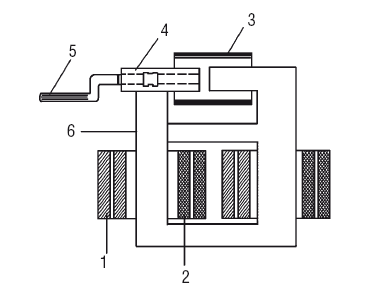

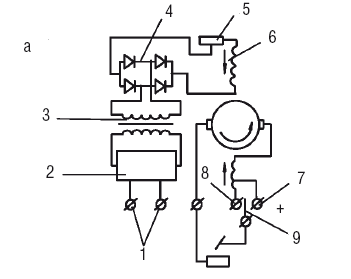

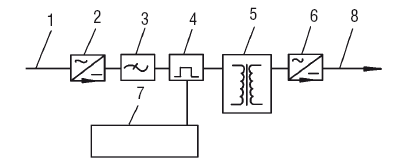

4. Самые современные и конструктивно сложные источники сварочного тока – это сварочные инверторы (рис. 39).

Если сравнивать его устройство с классическими преобразователями, оно гораздо сложнее. Прежде всего у инвертора нет силового трансформатора. Его работа основана на принципе инверсии (фазового сдвига) напряжения, для реализации которого прибор оснащен электронной микропроцессорной схемой с покаскадным усилением тока. Это позволяет расширить спектр внешних (вольт-амперных) характеристик – от крутопадающей до возрастающей, при этом отклонения тока доведены до уровня десятых долей процента, т. е. практически отсутствуют, благодаря чему качество сварки значительно улучшилось.

Рис. 39. Принципиальная схема сварочного инвертора: 1 – питающая сеть; 2 – сетевой выпрямитель; 3 – сетевой фильтр; 4 – преобразователь частоты; 5 – сварочный трансформатор; 6 – силовой выпрямитель; 7 – блок управления; 8 – сварочная дуга

Инвертор работает на больших токах, высоких частотах и напряжениях, причем входное напряжение проходит два этапа преобразования: во-первых, переменное напряжение сети 220 В преобразуется в постоянное, во-вторых, постоянное трансформируется в высокочастотное переменное (частота достигает 200 кГц, что позволило уменьшить вес и габариты инвертора), которое опять выпрямляется и доставляется в сварочную дугу. Для преобразования и регулирования электрической энергии предусмотрен широтно-импульсный модулятор, основой которого являются либо биполярный транзистор с изолированным затвором (модуль IGBT), либо полевой транзистор на основе перехода «металл – оксид – полупроводник» (модуль MOSFET). Работу всей электроники, контроль параметров, обратную связь с дугой координирует микропроцессор.

Наличие высокочастотного генератора дает возможность применять инвертор для любого способа дуговой сварки и плазменной резки.

Разумеется, сложная и дорогостоящая электроника, установленная на инвертор и нуждающаяся в специальных условиях охлаждения, увеличивает стоимость данного источника питания, но достоинства, которыми обладает такой аппарат, и перспективы, открывающиеся благодаря его применению, делают его выгодным приоб ретением. Ниже перечислены основные преимущества инвертора:

? по сравнению с трансформаторами и выпрямителями инвертор потребляет примерно в 2 раза меньше электроэнергии, а в режиме холостого хода – приблизительно в 10 раз (это возможно за счет того, что нет внутренних индуктивных потерь). Поэтому он может работать от бытовой электросети и генератора;

? КПД инвертора составляет более 90 %, т. е. коэффициент мощности cos ? = 1, благодаря чему вся энергия, которую потребляет аппарат, идет на возбуждение и поддержание горения сварочной дуги;

? постоянный ток, который дает инвертор, имеет такие внешние характеристики, которые являются идеальными для сварки, тем более что их можно подстроить под каждый вид сварки плавлением (под ручную дуговую, аргонно-дуговую, полуавтоматическую) и тип сварного соединения;

? инвертор, обладающий плавной регулировкой тока с точностью до 10–15 А, позволяет варить все металлы (углеродистые и легированные стали, чугун, цветные металлы) и электродом любой марки, в том числе и диаметром 1,6 мм;

? инвертор экономно расходует не только энергию, но и электроды, поскольку разбрызгивание электродного металла довольно незначительное;

? благодаря микропроцессорному управлению инвертор постоянно отслеживает ситуацию на дуге и, опережая сварщика, вносит необходимые коррективы, например отключает напряжение на дуге через 0,5 секунды после короткого замыкания, поэтому электрод не прилипает, а аппарат не перегревается; при незначительных локальных коротких замыканиях инвертор вырабатывает серию коротких мощных импульсов тока, разрушающих перемычки жидкого металла, что имеет большое значение при сварке короткой дугой;

? высокочастотная составляющая обеспечивает высокое качество сварного шва, поскольку осуществляются обжатие и стабилизация сварочной дуги, а также предупреждается возникновение магнитного дутья;

? данный источник питания весит в 5–10 раз меньше (10–12 кг), чем обычные сварочные аппараты такой же мощности. Инвертор снабжен ремнем, поэтому его можно повесить на плечо и работать на любом участке (при сварке особо ответственных конструкций из разных материалов, труб и сварных соединений, когда из-за условий работы нельзя подвести громоздкое промышленное оборудование).

При эксплуатации инвертора необходимо иметь представление о некоторых специфических особенностях, в частности:

? надо четко различать условия производства и обычные бытовые и не пытаться применять инвертор для работ, на которые он не рассчитан, например перерезать рельсы, – модуль IGBT просто выйдет из строя (это самая дорогая деталь аппарата);

? исключается небрежное обращение с инвертором и его эксплуатация при наличии явных неисправностей;

? инвертор нуждается в защите от проникновения пыли, поэтому следует обеспечить ему хорошие условия содержания и хранения;

? не стоит доверять такого рода технику некомпетентным людям.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Источники искусственного освещения

Источники искусственного освещения В видеолюбительской практике основным источником искусственного освещения является лампа накаливания.Приборами заполняющего рассеянного света являются рефлекторы с перекальными лампами типа Ф, зеркальные лампы типа К или

Источники электрического тока

Источники электрического тока Электрический ток в автомобиле вырабатывается из двух источников: аккумуляторная батарея (аккумулятор) и генератор.Задача аккумулятора (рис. 4.1) — обеспечить электричеством соответствующее оборудование автомобиля при выключенном

Организация питания в путешествии Организация и режим питания на маршруте

Организация питания в путешествии Организация и режим питания на маршруте Режим питания. Разработка режима питания тесно связана с определением группой тактического построения маршрута. Режим должен соответствовать избранной тактике движения. Но в то же время и

Литература и другие источники

Литература и другие источники Калугин М. Справочник рыболова. – Воронеж: «Коммуна», 1989.Эзите Ж. Все для рыболова. – Рига: «Retorika», 1995.Ивнев П. В. С крючком, мормышкой и блесной. – Нижний Новгород: ГИПП «НИЖПОЛИГРАФ»,

Альтернативные и автономные источники энергии

Альтернативные и автономные источники энергии Как альтернативные источники энергии ветряные и солнечные установки известны давно, хотя в России они распространены не так широко, как в европейских странах. Однако обойти вниманием этот бесплатный природный ресурс для

Источники

Источники ВСН 36—95. Инструкция по индустриальным методам отделки интерьеров.ГОСТ 10354—82. Пленка полиэтиленовая. Технические условия.ГОСТ 10449—78. Плиты теплоизоляционные из стеклянного штапельного волокна.ГОСТ 12.1.044—89. Пожароопасность веществ и материалов. Номенклатура

Литература и другие источники

Литература и другие источники Бродерсен Г. Г. Золотая рецептура. – СПб.: Альфа, 1992.Васильев А. В. В помощь граверу. – М.: Легпромбытиздат, 1990.Газарян С. С. Прекрасное своими руками. – М.: Детская литература, 1979.Григорьев С. П. Лекально-инструментальные работы. – М.:

Литература и другие источники

Литература и другие источники Агапов К. Художественное выпиливание и выжигание. – Ташкент: Укитувчи, 1988.Горячкин Е. Н. Лабораторная техника и ремесленные приемы. – М.: Просвещение, 1969.Нейл Боб. Стильные штучки из дерева. – М.: АСТ-Пресс, 2006.Пул Стефан. Выжигание по дереву:

1.4. Солнечные батареи и модули как источники автономного питания

1.4. Солнечные батареи и модули как источники автономного питания Нетрадиционные источники энергии – ветер и солнце являются постоянно возобновляемыми, практически вечными видами энергии; тем они особенно перспективны для отдельных строений, возведенных на