Стены из монолитного бетона

Стены из монолитного бетона

Дом из монолитного бетона дешевле кирпичного, но дороже деревянного примерно на 10–15 %. Он не подвержен гниению и абсолютно пожаробезопасен.

Процесс возведения конструкций из монолитного бетона и железобетона включает устройство опалубки, армирование и бетонирование конструкций, выдерживание бетона и распалубливание. Большое значение в данном случае имеет зависимость всего процесса строительства от доставки к месту стройки необходимого количества бетонного раствора и арматуры, готовить которые на месте просто не представляется возможным.

Опалубка должна быть:

? прочной и устойчивой, чтобы в процессе работ не изменилась форма конструкций. Обшивка опалубочных щитов должна быть плотной, без щелей, которые позволили бы просочиться раствору бетона, и не должна иметь неровностей, из-за которых на поверхности постоянной конструкции могут возникнуть искривления, раковины либо наплывы;

? удобной;

? пригодной для неоднократного использования, что значительно удешевляет готовую конструкцию.

Обычно для изготовления опалубки используют древесину, фанеру и сталь. Металлическая опалубка считается наилучшей — она не только пригодна для многократного использования, но и обеспечивает ровную, гладкую поверхность бетона. Однако металлическая опалубка недешева, поэтому в последнее время все шире распространяются синтетические материалы для производства опалубки.

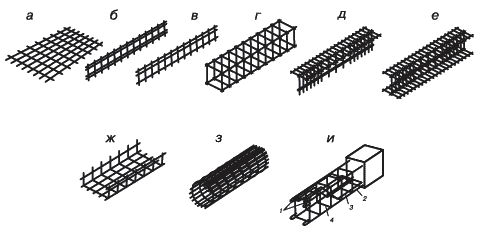

Армирование ненапрягаемых конструкций производится с использованием укрупненных монтажных элементов (сварных сеток, плоских и пространственных каркасов). Сетки и каркасы производятся в заводских условиях и затем монтируются при помощи крана. В отдельных случаях элементы арматурного каркаса соединяются в завершенный арматурный элемент сваркой либо вязкой из отдельных стержней различной конфигурации (рис. 5.24).

Рис. 5.24. Примеры арматурных элементов: а — сетка плоская; б, в — плоские каркасы; г — пространственный каркас; д — каркас таврового сечения; е — каркас двутаврового сечения; ж — гнутый каркас; з — цилиндрический каркас; и — каркас вязаный с отогнутыми стержнями: 1 — концевые крюки; 2 — нижние рабочие стержни; 3 — рабочие стержни с отгибами; 4 — хомуты

Если масса арматурных элементов не превышает 20 кг, то укладка выполняется вручную, в противном случае используются предусмотренные проектом механизмы. Единую конструкцию из отдельных арматурных элементов изготавливают сваркой, нахлесткой или вязкой.

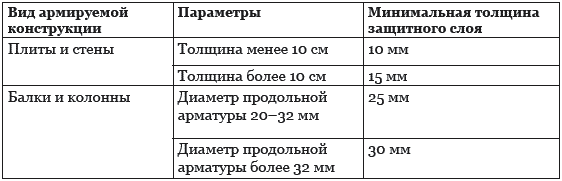

При монтаже арматуры необходимо обеспечить ее надежную защиту от коррозии. Для этого укладывается защитный слой бетона заданной толщины (табл 5.6). Необходимая толщина защитного слоя обеспечивается при помощи специальных фиксаторов из бетона, металла или пластмассы, которые привязаны или надеты на стержни. Удобнее всего использовать пластмассовые фиксаторы.

Таблица 5.6. Толщина защитного слоя бетона в армируемых конструкциях

Перед началом укладки бетона необходимо тщательно осмотреть опалубку и поддерживающие леса, проверить надежность установки стоек, лесов, клиньев под ними и креплений. Недопустимо наличие щелей в опалубке. Также проверяют наличие необходимого количества закладных частей и пробок, предусмотренных проектом. Опалубку очищают от мусора и грязи.

Затем проверяют установленные арматурные конструкции — их местоположение, диаметр, число арматурных стержней, а также расстояние между ними, наличие перевязок и сварных прихваток в местах пересечения стержней. Контролируют, соответствует ли расстояние между стержнями указанному в проекте. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи.

Чтобы конструкция была прочной, необходимо обеспечить надежное сцепление бетона с арматурой. Для этого все поверхности арматуры зачищают от загрязнений, отслаивающихся фрагментов ржавчины, налипшего раствора. При этом используют щетки из проволоки или пескоструйный аппарат.

Существует три основных способа укладки бетонной смеси: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. Все три метода требуют соблюдения общего правила: каждую новую порцию бетона нужно укладывать до того, как произойдет схватывание предыдущего слоя. Если это правило соблюдается, то необходимость в устройстве рабочих швов по высоте конструкции отпадает.

Может возникнуть ситуация, когда невозможно перекрыть предыдущий слой бетона следующим до его застывания. В таких случаях возможна одновременная укладка сразу нескольких слоев (ступенчатый метод). При этом длину ступени принимают не менее 3 м.

Помимо традиционных методов бетонирования, существует ряд специфических технологий, позволяющих выполнить бетонные работы в тех случаях, когда применение обычных способов неэффективно или невозможно. К таким особым технологиям относят вакуумирование и торкретирование бетона, а также подводное бетонирование. Однако это очень специфичные технологии, требующие высокой квалификации и практически не применимые в индивидуальном строительстве.

В процессе выдерживания бетона необходимо осуществлять за ним уход, который заключается:

? в поддержании определенного температурно-влажностного режима, способствующего нарастанию прочности бетона;

? предотвращении значительных температурно-усадочных деформаций и трещин;

? предохранении твердеющего бетона от ударов и сотрясений.

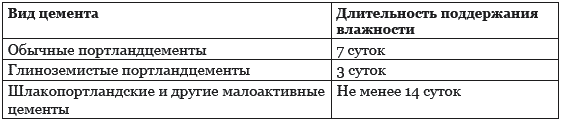

Свежеуложенный бетон поддерживают во влажном состоянии, периодически поливая водой и предохраняя летом от прямых солнечных лучей, а зимой от мороза (табл. 5.7). Для защиты используются специальные покрытия.

Таблица 5.7. Длительность поддержания бетона во влажном состоянии в летний период

При температуре воздуха выше +15 °C в течение трех суток поливку проводят днем через каждые три часа и один раз ночью, а в последующие дни — не реже трех раз в сутки. Первая поливка производится через 5–10 часов после укладки.

Если поверхность бетона укрыта защитными влагостойкими материалами (рогожами, матами, опилками и др), его можно поливать в полтора раза реже. При среднесуточной температуре наружного воздуха +3 °C бетон можно не поливать. Если большие горизонтальные поверхности покрыть защитными пленками (этинолевым лаком, водно-битумной эмульсией, полимерными пленками), то поливка вообще не нужна.

Как только бетон достигнет достаточной плотности, следует снять опалубку. Это одна из наиболее сложных и трудоемких строительных операций, поскольку требует особой аккуратности. В противном случае бетон и саму опалубку можно повредить.

В первую очередь обычно снимают боковые части опалубки, которые не несут нагрузки. Снимать боковые элементы: щиты фундаментов, колонн, стен, балок и ригелей — можно, когда бетон достигнет прочности, достаточной для обеспечения сохранности бетонных поверхностей. В зависимости от вида используемого цемента и температурно-влажностных условий, в которых застывал бетон, сроки, по истечении которых допускается снятие боковых элементов опалубки, колеблются в пределах от 48 до 72 часов.

Перед тем как несущие элементы опалубки будут удалены, необходимо выполнить раскружаливание (опускание поддерживающих лесов). Этот процесс также требует аккуратности, плавности и равномерности. Опорные домкраты опускают или ослабляют парные клинья. Запрещается рубить или спиливать нагруженные стойки. Опоры, поддерживающие опалубку балок, прогонов и ригелей, опускают одновременно по всему пролету.

Опорные стойки, поддерживающие опалубку междуэтажных перекрытий, находящихся непосредственно под бетонируемыми, удалять нельзя. Стойки опалубки нижележащего перекрытия могут быть удалены лишь частично. Под всеми балками и прогонами этого перекрытия пролетом от 4 м и более рекомендуется оставлять так называемые стойки безопасности. Расстояние между ними должно быть не менее 3 м. Опорные стойки остальных нижележащих перекрытий разрешается удалять полностью лишь после достижения бетоном проектной прочности.

Несущую опалубку удаляют в два-три приема и более — в зависимости от пролета и массы конструкции.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

4.2. Покрытия на основе мелкозернистого высокопрочного бетона

4.2. Покрытия на основе мелкозернистого высокопрочного бетона Мелкозернистый высокопрочный бетон можно использовать везде, где предъявляются повышенные требования к прочности покрытия: в цехах, мастерских, аккумуляторных, на складах, торговых залах, на технических

4.3. Покрытия на основе магнезиального бетона

4.3. Покрытия на основе магнезиального бетона Магнезиальные бетоны значительно превосходят портландцементные: они прочные (как правило, марки магнезиального цемента начинаются там, где заканчиваются марки традиционного портландцемента, т. е. от 500 и выше), безусадочные,

4.4. Покрытия на основе бетона КМС

4.4. Покрытия на основе бетона КМС Предприятием АООТ «ОЗСС» (Опытный завод сухих смесей) разработаны и внедрены уникальные составы для устройства износостойких покрытий в производственных помещениях (бетон КМС), которые используются как финишное покрытие.

Монтаж фильтров из пористого бетона

Монтаж фильтров из пористого бетона Фильтры из пористого бетона устанавливают в окнах кирпичной, каменной или бетонной кладки, если вода поступает в колодец не через дно, а через боковые стенки.Для этого при монтаже трубных колодцев в нижней части колодца устраивают

УКЛАДКА БЕТОНА

УКЛАДКА БЕТОНА Приготовленную бетонную массу тут же укладывают слоями разной толщины, но не более 200 мм. Бетон на ровных горизонтальных поверхностях, например на полу, укладывают слоем нужной толщины, разравнивают и тщательно уплотняют тяжелой трамбовкой. Это необходимо

СТЕНЫ ИЗ ИЗВЕСТКОВО-ПЕСЧАНОГО БЕТОНА

СТЕНЫ ИЗ ИЗВЕСТКОВО-ПЕСЧАНОГО БЕТОНА Толщина наружных стен из известково-песчаного бетона должна быть не менее 50 см, внутренних — 30 см; ширина простенков — не менее 1 м; расстояние от угла до проема — не менее 1,5 м. Общая толщина бетона, укладываемого за один день, не должна

СТЕНЫ ИЗ КРУПНОПОРИСТОГО БЕТОНА

СТЕНЫ ИЗ КРУПНОПОРИСТОГО БЕТОНА Для приготовления такого бетона используют портландцемент марки не ниже 300 — 400, гравий или щебень; песка не добавляют. На 1 м3 массы берут не более 130 кг цемента; воды — 60 — 67 л. Щебень (гравий) применяют только крупностью 10 — 20 мм. В

Сверла для бетона

Сверла для бетона Для сверления обычных отверстий в древесине или гипсолитовых перегородках можно пользоваться различными сверлами, не придавая их выбору особого значения. Но когда требуется просверлить несколько десятков отверстий в бетоне (обычная ситуация при

Гидроизоляция монолитного плиточного фундамента

Гидроизоляция монолитного плиточного фундамента Для защиты верхнего среза фундамента из монолитных бетонных плит можно применить рулонный рубероид, который рекомендуется уложить поверх фундаментной плиты (рис. 57). Если же поверхность фундамента из плит неровная, то

Особые свойства бетона

Особые свойства бетона Высокая плотность бетона достигается рациональным подбором зернового состава заполнителей (с минимальной пустотностью), применением бетонных смесей с низким водоцементным отношением, интенсивным уплотнением, введением в бетонную смесь добавок.

Крупноразмерные изделия из силикатного бетона

Крупноразмерные изделия из силикатного бетона Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70–80 %), молотого песка (8—15 %) и молотой негашеной извести (6—10 %).Силикатные бетоны, как и цементные, могут быть тяжелыми

III.11.3. Ускоритель твердения бетона

III.11.3. Ускоритель твердения бетона «Гамбит Е-1» (см. вклейку, рис. 52) – противоморозная добавка, применяется для проведения работ в зимнее время (до -25 °С). Используется для повышения пластичности и стабильности раствора. Повышает прочность бетона и увеличивает его